∗КОТЕЛ СУДОВОЙ. Еще за 120 л. до Р. Х. Героном описан прибор эолипил, к-рый приводился в движение образующимся в нём паром. В 1601 г. де-ла-Порта дал идею подъема воды давлением пара, а в 1690 г. Дионисий Папин осуществил машину для использ-ния работы пара и применил впервые предохранит. клапан. Затем Севери в 1698 г. и Ньюкомен в 1705 г. построили уже машины с отдел. К., а в 1789 г. Смитоном б. изготовлен К. с внутр. топкой. В это же время Уатт осуществил первый горизонт. К., названный им вагоном (англ. waggon — возить). Введение К. цилиндрич. формы приписывается англ. инж-ру Вольфу, К. же с жаровой трубой б. осуществлен в 1800 г. Оливером Ивенсом. Ричард Тревич поместил топку в жаровую трубу (корнуэльский К.) и тем положил, собственно, начало типу соврем. цилиндрич. К. Трубчатые или огнетрубные К. построены в 1830 г. во Франции Сегюе и в Англии, а затем Георгом Стефенсоном б. применены для паровозов (локомотивн. К.). Судовым типом был первонач-но коробчатый К. с весьма малым давлением; в 1840—50 гг. б. введены для воен. флота огнетрубные цилиндрич. К., усоверш-ная конструкция к-рых весьма распространена еще теперь в коммерч. флоте; для воен. судов она применялась почти до конца прошл. столетия, когда, наконец, водотруб. К. получили право гражд-ва и своими преимущ-ми вытеснили первые (См. Водотрубный котел). Наиб. распространенными в промышл-сти цилиндр. К. являются: корнуэльский — с одной жаровой трубой; ланкаширский — с 2 жар. трубами; цил. К. с 3 жар. трубами; К. Галловея с циркуляторн. жар. трубами; К. Паукша и др. Достоинствами этих К. является хорошая утилизация теплоты и достаточная пов-сть испарения по сравнению с пов-стью нагрева, почему парообразование идет покойно и пар получается сухой. Слабой стороной является жар. труба сравнит-но больш. диам-ра, значит. вес и больш. длина.  Существуют также цил. К. с подогревателями и К. с кипятильниками, но они по громоздкости уступают первым и потому встречаются реже. Все эти К. требуют наружной кирпич. кладки (обмазка К.); по своей конструкции они к службе на судах непригодны и встречаются, гл. обр., в берег. установках. Следующими, как по времени, так и по соверш-ву конструкции, являются огнетруб. К., из к-рых наиб. характерными являются: К. Паукша, трубчатый цил. К. с внутр. топкой, К. Ферберна, паровозный или локомотивный К. и, наконец, цил. К. морск. типа с обрат. ходом пламени, наз. еще шотландским. Оба последние типа имеют качества, к-рые позволили применить в судостроении первый тип для малых, а второй для больших судов. Они не требуют обмазки, т. к. весь путь пламени идет внутри самого К.; имея больш. пов-сть нагрева, они м. б. сделаны достаточно короткими и занимают меньш. площадь; наконец, сохраняя достаточно большую пов-сть испарения и давая сухой пар, они представляют меньш. опас-ть оголения нагретых пламенем пов-стей во время качки. К недостаткам их следует отнести: затруд-ность чистки, неравномер. нагрев рабоч. пов-стей, вызывающий часто течь в соединениях трубок и листов и сравнит-но малую долговечность (10—12 л.). В промышл-сти находит себе сбыт еще ряд комбинированных К.: 1) цилиндр-х с огнетрубными (Дюпюи, Тихбейна, Вейнлига, Бернингауза, Пидбофа и др.); 2) огнетруб-х или цилиндр-х с водотрубными (Бютнера, Вальтера, Гумбольта, Томсона) и др. Судовые цил. К. м. подразделить на след. разряды: 1) по их назначению: а) главные К. — дающие пар для работы глав. судов. двигателей; б) вспомогат-ные К. — для снабжения судна паром на якорн. стоянке и в) катерные К. — для машин паров. катеров; 2) по рабоч. давлению пара: а) низк. давления — до 40—50 англ. фн. на кв. дм., — гл. обр., для машин простого действия и, как вспомогат-ные, для паров. отопления; б) средн. давления — до 90—100 англ. фн. на 1 кв. дм., — для машин-компаунд; весьма распространены в каботажном коммерч. флоте и на грузов. больш. пароходах; в) высокого давления — выше 100 англ. фн. на кв. дм., — для больш. судов с машинами многократ. расширения и с паров. турбинами. Такими К. снабжены почти все суда нашего Добровол. флота (см. это), а также океанск. пароходы англ., франц. и герм. компаний; 3) по числу топок: а) однотопочные — только самые малые, напр., катерные; б) двухтопочные — диам. 8—14 фт.; в) трехтопочные — диам. 11—16 фт., и, наконец, г) четырехтопочные — только больш. (выше 15 фт.) диам-в; 4) по конструкции: а) ординарные — у к-рых топки имеются только с одного конца, и б) двойные — с топками на обоих концах. Предпочтение той или другой конструкции дается в зав-сти от места. Хотя ординарные К. неск. тяжелее и дороже двойных (на ту же мощность), но иногда их предпочитают в виду сохранения места и меньшей потери мощности при выходе К. из строя; 5) по роду топлива: а) К. для угольн. отопления с естеств. тягой — самый распространенный тип; б) К. для угольн. отопления с искусств. тягой (см. Тяга котлов[ВТ 1]; в) К. для отопления нефтью (см. Нефтяное отопление котлов).

Существуют также цил. К. с подогревателями и К. с кипятильниками, но они по громоздкости уступают первым и потому встречаются реже. Все эти К. требуют наружной кирпич. кладки (обмазка К.); по своей конструкции они к службе на судах непригодны и встречаются, гл. обр., в берег. установках. Следующими, как по времени, так и по соверш-ву конструкции, являются огнетруб. К., из к-рых наиб. характерными являются: К. Паукша, трубчатый цил. К. с внутр. топкой, К. Ферберна, паровозный или локомотивный К. и, наконец, цил. К. морск. типа с обрат. ходом пламени, наз. еще шотландским. Оба последние типа имеют качества, к-рые позволили применить в судостроении первый тип для малых, а второй для больших судов. Они не требуют обмазки, т. к. весь путь пламени идет внутри самого К.; имея больш. пов-сть нагрева, они м. б. сделаны достаточно короткими и занимают меньш. площадь; наконец, сохраняя достаточно большую пов-сть испарения и давая сухой пар, они представляют меньш. опас-ть оголения нагретых пламенем пов-стей во время качки. К недостаткам их следует отнести: затруд-ность чистки, неравномер. нагрев рабоч. пов-стей, вызывающий часто течь в соединениях трубок и листов и сравнит-но малую долговечность (10—12 л.). В промышл-сти находит себе сбыт еще ряд комбинированных К.: 1) цилиндр-х с огнетрубными (Дюпюи, Тихбейна, Вейнлига, Бернингауза, Пидбофа и др.); 2) огнетруб-х или цилиндр-х с водотрубными (Бютнера, Вальтера, Гумбольта, Томсона) и др. Судовые цил. К. м. подразделить на след. разряды: 1) по их назначению: а) главные К. — дающие пар для работы глав. судов. двигателей; б) вспомогат-ные К. — для снабжения судна паром на якорн. стоянке и в) катерные К. — для машин паров. катеров; 2) по рабоч. давлению пара: а) низк. давления — до 40—50 англ. фн. на кв. дм., — гл. обр., для машин простого действия и, как вспомогат-ные, для паров. отопления; б) средн. давления — до 90—100 англ. фн. на 1 кв. дм., — для машин-компаунд; весьма распространены в каботажном коммерч. флоте и на грузов. больш. пароходах; в) высокого давления — выше 100 англ. фн. на кв. дм., — для больш. судов с машинами многократ. расширения и с паров. турбинами. Такими К. снабжены почти все суда нашего Добровол. флота (см. это), а также океанск. пароходы англ., франц. и герм. компаний; 3) по числу топок: а) однотопочные — только самые малые, напр., катерные; б) двухтопочные — диам. 8—14 фт.; в) трехтопочные — диам. 11—16 фт., и, наконец, г) четырехтопочные — только больш. (выше 15 фт.) диам-в; 4) по конструкции: а) ординарные — у к-рых топки имеются только с одного конца, и б) двойные — с топками на обоих концах. Предпочтение той или другой конструкции дается в зав-сти от места. Хотя ординарные К. неск. тяжелее и дороже двойных (на ту же мощность), но иногда их предпочитают в виду сохранения места и меньшей потери мощности при выходе К. из строя; 5) по роду топлива: а) К. для угольн. отопления с естеств. тягой — самый распространенный тип; б) К. для угольн. отопления с искусств. тягой (см. Тяга котлов[ВТ 1]; в) К. для отопления нефтью (см. Нефтяное отопление котлов).

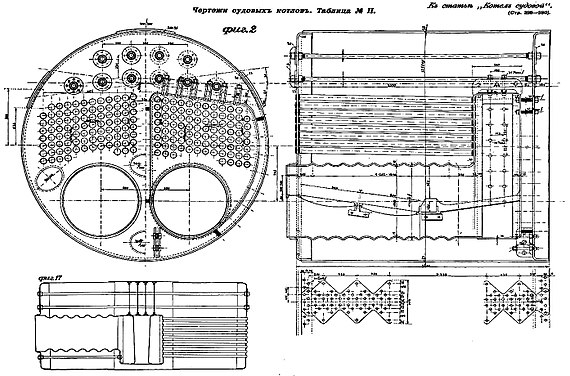

Цилиндрический К. морск. типа современной конструкции (фиг. 1, 2, 3 и 4) состоит из след. частей: А) Цилиндрич. корпус, склепанный из согнут. на вальцах стальн. листов. Малые К. изготовляются из одного листа (фиг. 3 и 4), большего размера ординарные — из 2 или 3 листов (фиг. 2) и, наконец, самые большие, и ординарные и двойные К. составляются из 2 или 3 цил-ров, изготовленных, как только что указано, и склепанных между собой по окруж-ти, при чём один цил-р входит в другой (фиг. 1). Такая конструкция к-са К. обусловливается, гл. обр., предельн. размерами изготовляемых в промышл-сти стальн. листов. Заклепочные продольн. швы делаются или в нахлестку, или, чаще, в притык, с 1 или 2 накладками, с 1 или неск. рядами заклепок в зав-сти от размеров К.; поперечные же швы делаются всегда в нахлестку. При расчете как этих швов, так и вообще всех частей цил. К., в рус. и англ. флотах пользуются правилами англ. Ллойда и мин-ства промышл-сти (Board of Trade), в германском — герман. Ллойда и во французском — бюро «Веритас», обеспечивающими безопас-ть К. При выборе того или иного шва стремятся достигнуть надлежащей степени надежности как самого листа, так и заклепок, а при выполнении обращается особое внимание на то, чтобы отверстия для заклепок в листах и накладках точно совпадали, а самые листы хорошо соприкасались друг с другом. Безусловно не допускается никаких посторон. прокладок, а также смазки мастикой соприкасающихся пов-стей. Дыры для заклепок д. б. чисто сверленными, а не колотыми. Самую клепку производят и заканчивают до наступления темп-ры синеломк. нагрева, и предпочитается производить ее гидравлич. клепальн. прессами, а не в ручную. Чеканка кромок листов допускается, но при условии, чтобы эта операция не производилась, когда К. под больш. давлениемь. При незначит. пропусках в швах (слезы) рекомендуется даже поправки чеканкой не производить, — после непродолжит. работы К. эти пропуски сами прекращаются, без всякого вреда для надежности К. Кромки листов д. б. строганные, со скосом 75°, а не резанные. Заклепки рекомендуется нагревать в отражател. печах, а не в горнах, как это практикуется при других, менее ответств. работах. На корпусе К. делаются один или два лаза, закрывающиеся штампован. крышками с внутр. стороны, так, чтобы К. давлением они прижимались к кромкам листа, отогнутым по соответств. форме (фиг. 1). Б) Переднее и заднее днища, отличающиеся одно от другого тем, что нижн. часть передн. днища (топочн. лист) имеет отверстия с отфланцован. краями для прикрепления топки, а средн. часть его представляет т. наз. трубную доску, в к-рой укрепляются передн. концы дымогарн. трубок; заднее же днище никаких отверстий не имеет (фиг. 2).  У двойн. котлов оба днища — передние (фиг. 1). Отфланцовывание днищ для их скрепления с к-сом К. производится в нагрет. состоянии в ручную или, предпочтительно, под прессом. Отфланцован. листы подвергаются отжигу для уничтожения вредн. натяжений при обработке и для устранения трещин; последнее явление наблюдается даже в отожжен. листах, если работа выполнялась не с достат. тщат-стью. Лучшей конструкцией скрепления днищ с к-сом считается показанная на фиг. 2, когда фланец одного днища обращен внутрь К., а другого наружу; такая конструкция хотя и удлиняет К., но за то дает возм-сть всю клепку производить под прессом. Отверстия для трубок располагают вертик-ными рядами, с расстоянием между наруж. пов-стями соседн. трубок не менее 1 дм. Это делается для того, чтобы не ослабить трубн. доски, дать свобод. выход образующимся пузырькам пара и обеспечить возм-сть чистки трубок. С той же целью отверстия для трубок располагают группами, с нек-рым расстоянием между последными даже в том случае, если топки сводят в общую огнев. коробку (см. дальше). На фиг. 9 показано расположение отверстий на передн. днище трехтопочн. цил. К.: А — группы отверстий трубной доски, D — отверстия для топок и D — диам. К. Для остал. буквенных значений принимаются след. сред. величины: а и b — ок. 5 дм, с — для двухтопочного К. в сред. 7½ дм., для трехтопочного е — ок. 10 дм; f и g тоже ок. 10 дм в сред.; h=⅓D. В) Топки К. цилиндрич. формы, приклепанные передн. концом к передн. днищу К., а задним — к огнев. коробке. Для мал. давлений применяются гладкие цил. топки, для более высоких давлений — волнистые, более жесткие и потому допускающие меньшую толщину стенок, что весьма важно для лучшей передачи тепла воде; кроме того, нагреват. пов-сть волн. топок приблиз-но на 25 % больше, чем у гладких. Первонач-но для достижения жесткости гладк. цил. топки укрепляли со стороны водяного простр-ва таврами (фиг. 10) или спец. формы кольцами (фиг. 11), но т. к. заклепки сильно страдали от пламени, то явились кольца Адамсона (фиг. 12), при употреблении к-рых заклепки оказываются вне действия пламени. В 1879 г. появились волн. топки Фокса (фиг. 13), вслед за ними патент Первса (фиг. 14) и, наконец, топка Морисона (фиг. 15), к-рая в наст. время предпочитается всем остальным, особенно в рус. и англ. флотах. Глав. мировыми поставщиками волнист. топок служат англ. заводы "Leeds Forge Company (Фокса и Морисона) и John Brown С-0 (Первса). Кроме формы топки, весьма существенна и система её скрепления со стенкой дымовой коробки. Наиб. распространенная конструкция показана на фиг. 1, но наилучшей следует признать всё-таки систему фиг. 16, где заклепочный шов огнев. коробки не подвергается непосред-ному действию пламени, хотя и затруднена выемка топки при ремонте. В небол. К. топку изготовляют целиком с трубн. доской огнев. коробки (фиг. 2), чтобы избежать совсем заклепоч. швов. Толщина материала топок 7/16—¾ дм., диам. их для больш. котлов 36—42 дм. К передн. отверстию топки прикрепляется чугун. или жел. рама с таковыми же топочн. дверцами, снабжаемыми со стороны топки отражател. листом, для уменьшения влияния пламени на самые дверцы. Кроме того, в дверцах делаются отверстия с заслонкой, для впуска в топку, когда потребуетса, добавоч. воздуха поверх колосников. Дверцы подразделяются на открывающиеся наружу — почти всегда одностворчатые, вращающиеся на вертик. петлях, и открывающиеся внутрь топки — всегда на горизонт. петлях. Последние сами закрываются, предупреждая выбрасывание пламени в кочегарку в случае разрыва трубки, быстрее открываются и закрываются, уменьшая охлаждение топки воздухом при подбрасывании угля. Непосред-но за дверцами внутри топки укрепляется чугун. плоская плита, т. наз. «мертвая доска», служащая опорой при работе резаком и отодвигающая площадь горения от дверец. В нижн. половине топоч. отверстия помещаются поддувал. дверцы из листов. железа, снабженные зубчат. сектором для регулировки их открытия при работе К. Задняя часть топки, непосред-но за колосниками, снабжается порогом из огнеупор. кирпича, укрепленным на металлич. поперечинах. Порог этот способствует лучш. перемешиванию горящ. газов, дает им надлежащее напр-ние и, накаляясь, воспламеняет газы, не успевшие сгореть в топке. Простр-во между мертвой доской и порогом занято продол. брусьями, колосниками, а под последними, в нижн. части топки — противнями из тонк. железа, в к-рые проваливаются мусор и зола с колосник. решетки. В противнях всегда держится вода для тушения мусора и охлаждения колосников. Колосники кладутся с зазором для возможности расширения при нагревании, льются из чугуна или склепываются попарно из жел. полос; послед. конструкция, предложенная Белльвилем для своих котлов, получает наиб. распространение, благодаря дешевизне, легкости, простоте изготовления при достаточ. жесткости и долговечности. Попереч. сечение колосников — удлиненная в вертик. направлении трапеция, продол. вид — тоже трапеция, но с малой высотой по отношению к основаниям. Кол-ки укладываются с уклоном к задней стороне топки ок. 1 дм на фт. длины решетки, для облегчения подбрасывания угля на заднюю часть последней, лучшего притока воздуха и горения. Толщина чугунных кол-ков — ок. 1 дм, железных — ок. ½-дм. Промежутки между кол-ками делают ок. ½-дм. для кардифского угля и ¾ дм. для быстро опекающегося. Длина колосник. решетки 5—6½ фт. В водотрубн. К. топки (фиг. 7 и 8) образуются стенками самого К. и трубками. Г) Огневые коробки (газовые камеры) — клепаные плоскостен. камеры, в к-рые поступают горящие продукты топлива из топки; отсюда уже, изменив напр-ние, газы идут в дымогар. трубки. Объем огнев. коробки обык-но равен объему топки, а высота её рассчитывается так, чтобы при наиб. возможном крене судна огнев. коробка не оголялась от воды. Огнев. коробки чаще всего причиняют хлопоты при уходе за К. и дают течь в швах. Нижняя часть огнев. коробки при посредстве приклепанных к ней книц свободно опирается на к-с К. и м. при нагревании скользить по последнему. Верхн. плоская стенка укрепляется кован. скобами или подвешивается связями к к-су К. Такая конструкция необходима для того, чтобы расширение топочн. устр-тва при нагревании не оказывало влияния на соединение связей с листами. Укр-ние верхн. плоской стенки делается для предупреждения выпучивания её давлением пара. Д) Связи. Кроме указанных на верхн. плоск. стенке, целым рядом таких же нарезн. распорных связей соединяются бок. и зад. стенки огнев. коробок между собой и с к-сом К. (фиг. 1 и 2). Число и размеры связей определяются в зав-сти от толщины листов и давления пара. Верхн. части передн. и задн. днища, выше дымогарн. трубок, также соединяются между собой длин. продол. связями, идущими в паровом простр-ве К. (фиг. 1 и 2). В местах укр-ния связей днища ставятся больш. д-тра шайбы, самые же связи крепятся гайками с наруж. и внутр. стороны. Е) Дымогарные трубки помещаются над цилиндрич. топкой К., укрепляются своими концами в отверстиях трубн. досок передн. днища и огнев. коробок. Трубки подразделяются на две категории: простые и связные. Первые соединяются с трубн. досками раскаткой концов, вторые — резьбой. Более всего страдают от жары концы дым. трубок; долговечность их определяется в средн. 4 годами. Связные дым. трубки заменяют собой связи, укрепляющие трубн. доски, и делаются всегда толще простых трубок (толщ. ок. ¼ дм.). Наружный же диаметр простых и связн. трубок берется одинаковый (2—4 дм.). Длина дым. трубок выражается обык-но в 30—40 диам. их и зависит от степени форсировки К, т. к. при малой ск-сти газов и излишней длине трубок газы успевают тухнуть внутри трубок и забивают их сажей. Дым. трубки для мор. К. изготовляются из мягк. стали или лучш. сортов железа. Для невысок. давлений иногда применяются латун. цельнотянутые трубки, отличающиеся большой теплопроводностью, к-рая, однако, сильно понижается с загрязнением трубок. Кроме обыкнов. дым. трубок встречаются еще трубки Серва, снабженные внутри 6—8 продол. ребрами, увеличивающими пов-сти нагрева; они особенно полезны для небол. К. Для канонер. лодок и вообще судов мал. углубления, где высота трюма не дает возм-сти использовать достаточно большой д-тр К., ставились цилиндрич. К. особого типа (эскиз фиг. 17), у к-рых дымогар. трубки помещаются не над жаровыми трубами, а служат как бы их продолжением.

У двойн. котлов оба днища — передние (фиг. 1). Отфланцовывание днищ для их скрепления с к-сом К. производится в нагрет. состоянии в ручную или, предпочтительно, под прессом. Отфланцован. листы подвергаются отжигу для уничтожения вредн. натяжений при обработке и для устранения трещин; последнее явление наблюдается даже в отожжен. листах, если работа выполнялась не с достат. тщат-стью. Лучшей конструкцией скрепления днищ с к-сом считается показанная на фиг. 2, когда фланец одного днища обращен внутрь К., а другого наружу; такая конструкция хотя и удлиняет К., но за то дает возм-сть всю клепку производить под прессом. Отверстия для трубок располагают вертик-ными рядами, с расстоянием между наруж. пов-стями соседн. трубок не менее 1 дм. Это делается для того, чтобы не ослабить трубн. доски, дать свобод. выход образующимся пузырькам пара и обеспечить возм-сть чистки трубок. С той же целью отверстия для трубок располагают группами, с нек-рым расстоянием между последными даже в том случае, если топки сводят в общую огнев. коробку (см. дальше). На фиг. 9 показано расположение отверстий на передн. днище трехтопочн. цил. К.: А — группы отверстий трубной доски, D — отверстия для топок и D — диам. К. Для остал. буквенных значений принимаются след. сред. величины: а и b — ок. 5 дм, с — для двухтопочного К. в сред. 7½ дм., для трехтопочного е — ок. 10 дм; f и g тоже ок. 10 дм в сред.; h=⅓D. В) Топки К. цилиндрич. формы, приклепанные передн. концом к передн. днищу К., а задним — к огнев. коробке. Для мал. давлений применяются гладкие цил. топки, для более высоких давлений — волнистые, более жесткие и потому допускающие меньшую толщину стенок, что весьма важно для лучшей передачи тепла воде; кроме того, нагреват. пов-сть волн. топок приблиз-но на 25 % больше, чем у гладких. Первонач-но для достижения жесткости гладк. цил. топки укрепляли со стороны водяного простр-ва таврами (фиг. 10) или спец. формы кольцами (фиг. 11), но т. к. заклепки сильно страдали от пламени, то явились кольца Адамсона (фиг. 12), при употреблении к-рых заклепки оказываются вне действия пламени. В 1879 г. появились волн. топки Фокса (фиг. 13), вслед за ними патент Первса (фиг. 14) и, наконец, топка Морисона (фиг. 15), к-рая в наст. время предпочитается всем остальным, особенно в рус. и англ. флотах. Глав. мировыми поставщиками волнист. топок служат англ. заводы "Leeds Forge Company (Фокса и Морисона) и John Brown С-0 (Первса). Кроме формы топки, весьма существенна и система её скрепления со стенкой дымовой коробки. Наиб. распространенная конструкция показана на фиг. 1, но наилучшей следует признать всё-таки систему фиг. 16, где заклепочный шов огнев. коробки не подвергается непосред-ному действию пламени, хотя и затруднена выемка топки при ремонте. В небол. К. топку изготовляют целиком с трубн. доской огнев. коробки (фиг. 2), чтобы избежать совсем заклепоч. швов. Толщина материала топок 7/16—¾ дм., диам. их для больш. котлов 36—42 дм. К передн. отверстию топки прикрепляется чугун. или жел. рама с таковыми же топочн. дверцами, снабжаемыми со стороны топки отражател. листом, для уменьшения влияния пламени на самые дверцы. Кроме того, в дверцах делаются отверстия с заслонкой, для впуска в топку, когда потребуетса, добавоч. воздуха поверх колосников. Дверцы подразделяются на открывающиеся наружу — почти всегда одностворчатые, вращающиеся на вертик. петлях, и открывающиеся внутрь топки — всегда на горизонт. петлях. Последние сами закрываются, предупреждая выбрасывание пламени в кочегарку в случае разрыва трубки, быстрее открываются и закрываются, уменьшая охлаждение топки воздухом при подбрасывании угля. Непосред-но за дверцами внутри топки укрепляется чугун. плоская плита, т. наз. «мертвая доска», служащая опорой при работе резаком и отодвигающая площадь горения от дверец. В нижн. половине топоч. отверстия помещаются поддувал. дверцы из листов. железа, снабженные зубчат. сектором для регулировки их открытия при работе К. Задняя часть топки, непосред-но за колосниками, снабжается порогом из огнеупор. кирпича, укрепленным на металлич. поперечинах. Порог этот способствует лучш. перемешиванию горящ. газов, дает им надлежащее напр-ние и, накаляясь, воспламеняет газы, не успевшие сгореть в топке. Простр-во между мертвой доской и порогом занято продол. брусьями, колосниками, а под последними, в нижн. части топки — противнями из тонк. железа, в к-рые проваливаются мусор и зола с колосник. решетки. В противнях всегда держится вода для тушения мусора и охлаждения колосников. Колосники кладутся с зазором для возможности расширения при нагревании, льются из чугуна или склепываются попарно из жел. полос; послед. конструкция, предложенная Белльвилем для своих котлов, получает наиб. распространение, благодаря дешевизне, легкости, простоте изготовления при достаточ. жесткости и долговечности. Попереч. сечение колосников — удлиненная в вертик. направлении трапеция, продол. вид — тоже трапеция, но с малой высотой по отношению к основаниям. Кол-ки укладываются с уклоном к задней стороне топки ок. 1 дм на фт. длины решетки, для облегчения подбрасывания угля на заднюю часть последней, лучшего притока воздуха и горения. Толщина чугунных кол-ков — ок. 1 дм, железных — ок. ½-дм. Промежутки между кол-ками делают ок. ½-дм. для кардифского угля и ¾ дм. для быстро опекающегося. Длина колосник. решетки 5—6½ фт. В водотрубн. К. топки (фиг. 7 и 8) образуются стенками самого К. и трубками. Г) Огневые коробки (газовые камеры) — клепаные плоскостен. камеры, в к-рые поступают горящие продукты топлива из топки; отсюда уже, изменив напр-ние, газы идут в дымогар. трубки. Объем огнев. коробки обык-но равен объему топки, а высота её рассчитывается так, чтобы при наиб. возможном крене судна огнев. коробка не оголялась от воды. Огнев. коробки чаще всего причиняют хлопоты при уходе за К. и дают течь в швах. Нижняя часть огнев. коробки при посредстве приклепанных к ней книц свободно опирается на к-с К. и м. при нагревании скользить по последнему. Верхн. плоская стенка укрепляется кован. скобами или подвешивается связями к к-су К. Такая конструкция необходима для того, чтобы расширение топочн. устр-тва при нагревании не оказывало влияния на соединение связей с листами. Укр-ние верхн. плоской стенки делается для предупреждения выпучивания её давлением пара. Д) Связи. Кроме указанных на верхн. плоск. стенке, целым рядом таких же нарезн. распорных связей соединяются бок. и зад. стенки огнев. коробок между собой и с к-сом К. (фиг. 1 и 2). Число и размеры связей определяются в зав-сти от толщины листов и давления пара. Верхн. части передн. и задн. днища, выше дымогарн. трубок, также соединяются между собой длин. продол. связями, идущими в паровом простр-ве К. (фиг. 1 и 2). В местах укр-ния связей днища ставятся больш. д-тра шайбы, самые же связи крепятся гайками с наруж. и внутр. стороны. Е) Дымогарные трубки помещаются над цилиндрич. топкой К., укрепляются своими концами в отверстиях трубн. досок передн. днища и огнев. коробок. Трубки подразделяются на две категории: простые и связные. Первые соединяются с трубн. досками раскаткой концов, вторые — резьбой. Более всего страдают от жары концы дым. трубок; долговечность их определяется в средн. 4 годами. Связные дым. трубки заменяют собой связи, укрепляющие трубн. доски, и делаются всегда толще простых трубок (толщ. ок. ¼ дм.). Наружный же диаметр простых и связн. трубок берется одинаковый (2—4 дм.). Длина дым. трубок выражается обык-но в 30—40 диам. их и зависит от степени форсировки К, т. к. при малой ск-сти газов и излишней длине трубок газы успевают тухнуть внутри трубок и забивают их сажей. Дым. трубки для мор. К. изготовляются из мягк. стали или лучш. сортов железа. Для невысок. давлений иногда применяются латун. цельнотянутые трубки, отличающиеся большой теплопроводностью, к-рая, однако, сильно понижается с загрязнением трубок. Кроме обыкнов. дым. трубок встречаются еще трубки Серва, снабженные внутри 6—8 продол. ребрами, увеличивающими пов-сти нагрева; они особенно полезны для небол. К. Для канонер. лодок и вообще судов мал. углубления, где высота трюма не дает возм-сти использовать достаточно большой д-тр К., ставились цилиндрич. К. особого типа (эскиз фиг. 17), у к-рых дымогар. трубки помещаются не над жаровыми трубами, а служат как бы их продолжением.

Локомотивный К. (фиг. 5 и 6), применяется еще иногда для мелк. судов и паров. катеров. Топка и передн. часть К. не цилиндрические, а плоскостенные, и потому эти К. нельзя делать для высок. давления. На фиг. 3, 4, 5 и 6 показан в верхней части К. т. наз. сухопарник, служащий для увеличения парового пространства К. и уменьшения вскипания.

Характеристикой паров. К. служат: 1) полное рабочее давление пара; 2) площадь колосник. решетки; 3) нагревательная поверхность К.; 4) отношение нагревательной поверхности к площади колосник. решетки; 5) паропроизводительность К. Весьма важными факторами достоинства К. являются также: 6) количество воды в К.; 7) объем паров. пространства; 8) сухость пара и 9) вес К. Давление пара выше 200 англ. фн. на кв. дм. для цил. К. встречается редко, наиболее рациональным является 150—180 фн. Площадью колосник. решетки принято считать всю площадь, занимаемую колосниками и промежутками между ними (живое сечение колосн. решетки). Размер её зависит от рода топлива и интенсивности горения. Нагреват. пов-стью следовало бы называть всю пов-сть, так или иначе соприкасающуюся с горяч. топочн. газами, но практически под ней понимается лишь та часть этой пов-сти, к-рая по существу имеет наибол. влияние на парообразование: верхн. половина топки выше уровня порога, включая действит. пов-сть трубной доски её и наруж. пов-сть дым. трубок между трубн. досками. Последняя в отдел-сти называется трубной нагреват. поверхностью и равна в ординарн. цил. К. ок. 0,8, а в двойных — ок. 0,86 полной нагретой пов-сти К. Она не д. б. меньше 1/7площади колосник. решетки и делается обык-но равной ок. ⅕ последней. Полезное действие нагрев. пов-сти зависит от теплопроводности материала, толщины его и состояния пов-сти; совершенно гладкие пов-сти работают хуже, чем шероховатые. Кроме того парообразование зависит от циркуляции воды, к-рую в цил. К. повышают искусственно т. наз. гидрокинеторами (см. Инжектор) или перекачиванием более горяч. воды в слои менее нагретые помощью помп. Для цил. К. мор. типа предельное парообразование достигает всего 20—30 клг. пара в 1 ч. с кв. мтр. нагрев. пов-сти, тогда как для локомотив. К. оно бывает 40—50 клг., а для тонкотрубных при сильн. форсировке 70—80 клг. и даже больше. Весьма характерным признаком К. служит отношение нагрев. пов-сти к площади колосник. решетки, из коего легко усмотреть, насколько форсированно данный К. допускает вести топку.  Чем это отношение больше, тем высшую форсировку можно и должно допускать при работе К. Для цил. К. это отношение бывает обык-но в пределах 23—33, тогда как в водотрубных оно изменяется в пределах от 30 до 70 (см. Водотрубный котел). Наконец, лучшей характеристикой К. следует считать его паропроизводит-сть, т. е. способ-ть испарять то или иное колич-во воды на единицу веса топлива. Паропроизводит-сть прямо пропорц-на теплотвор. способности топлива и t° питат. воды и обратно пропорц-на степени форсировки. Т. к. t° питат. воды в разл. случаях бывает не постоянна, то для удобства сравнения К-в принято получаемую при испытании паропроизводит-сть теоретическими подсчетами переводить к t° питат. воды 100° С (212° F). Паропроизводит-сть 9,0—11,0 для кардифа при небол. форсировке и 13,0—14,0 для нефти считается хорошей). Отношение паропроизводит-сти К. к паропроизвод-сти топлива в зав-сти от его теплотвор. способ-сти называется коэф-том полезн. действия К. Его величина в лучш. случаях не превьшает 0,7 или 70 %; обычно для цилиндр. К. и наиб. известных водотрубных он достигает лишь 55—65 %, а для локомотивных даже 45—50 %. На работу К. оказывает также большое влияние колич-во находящейся в К. воды, объем паров. простр-ва и величина водяной пов-сти испарения. Чем более в К. воды, тем покойнее он работает и тем больше в нём запас теплов. энергии. В этом отношении цил. К. стоят на первом месте: на каждый кв. мтр. пов-сти нагрева они содержат ок. 116 литров рабочей воды, тогда как водотрубный К. Бабкок-Вилькокса имеет лишь 39 литр., а Торникрофта — всего 13 литр. Объем паров. простр-ва в К. допускается тем меньший, чем выше давление пара. След., сред. величины на кв. мтр. нагреват. пов-сти разл. типов К: мор. цил. К с обратн. ходом пламени — 22 литр. для машин четверн. расширения, 30 литр. — тройн. расширения, 42 литра — компаунд; корнуэльские К. — 68 литр., Ланкаширские — 79 литр. Данные для двух последних типов оч. характерны: они показывают, какие значит. отступления от берег. норм допускаются для судов. К., что вызывается, конечно, условиями места и веса. В связи с объемом пар. простр-ва находится свобод. пов-сть воды в К., с к-рой выделяется пар. Рекомендуется эту пов-сть иметь такого размера, чтобы с кв. мтр. её приходилось снимать не более 160 клг. пара в час, иначе пар получается сырой. Нормальной, допустимой степенью влажности пара м. считать 2½—4 %. При соблюдении вышеуказан. условий объем всего цил. К., приходящийся на одну силу соврем. машины судов. типа, бывает ок. 1,75—2,0 кб. фт., при естеств. тяге и 1,25—1,50 кб. фт. при форс-ке К. Вес К. относится обык-но на индик. силу машины, для к-рой К. устанавливается, или более правильно — на единицу его нагрев. пов-сти. Этот вес зависит, гл. обр., от типа К., но даже для одного и того же типа он колеблется в значит. степени в зав-сти от давления пара, степени форс-ки, допущенных напряжений материалов, конструкции частей К. и его размеров. Приблизит. вес цил. К. можно определять по формуле W=((D²L+h)/C)p, где D — диам. К. в фт., L дл. его, H — нагрев. пов-сть в кв. фт., Р — давление пара в англ. фн. на кв. дм. и C — коэф-т, величну к-раго можно видеть в прилагаемой таблице размеров нек-рых осуществленных судов. К. Из той же таблицы видно, что вес двойн. К. на кв. мтр. нагрев. поверх-сти гораздо меньше, чем соотв. вес ординар. К. с половинной против двойного мощностью. Можно также заметить, что с возрастанием давления коэф-т С увеличивается и нагреват. пов-сть повышается в зав-сти от принятого д-тра дым. трубок. При детальном рассмотрении таблицы м. найти отступления от вышеуказан. норм; такие отст-ния происходят, гл. обр., от того, что к К., кроме его прямого назначения, предъявляются весьма часто требования побочн. характера. Приходится, напр., сообразоваться с техн. средствами завода, строющего К., и почти всегда с местом, отведенным для него на судне. Но, допуская те или иные отступления от норм, необходимо всё-таки удовлетворить основ. условиям достаточ. кр-сти К. Подроб. сведения м. найти в техн. лит-ре, указанной в конце статьи.

Чем это отношение больше, тем высшую форсировку можно и должно допускать при работе К. Для цил. К. это отношение бывает обык-но в пределах 23—33, тогда как в водотрубных оно изменяется в пределах от 30 до 70 (см. Водотрубный котел). Наконец, лучшей характеристикой К. следует считать его паропроизводит-сть, т. е. способ-ть испарять то или иное колич-во воды на единицу веса топлива. Паропроизводит-сть прямо пропорц-на теплотвор. способности топлива и t° питат. воды и обратно пропорц-на степени форсировки. Т. к. t° питат. воды в разл. случаях бывает не постоянна, то для удобства сравнения К-в принято получаемую при испытании паропроизводит-сть теоретическими подсчетами переводить к t° питат. воды 100° С (212° F). Паропроизводит-сть 9,0—11,0 для кардифа при небол. форсировке и 13,0—14,0 для нефти считается хорошей). Отношение паропроизводит-сти К. к паропроизвод-сти топлива в зав-сти от его теплотвор. способ-сти называется коэф-том полезн. действия К. Его величина в лучш. случаях не превьшает 0,7 или 70 %; обычно для цилиндр. К. и наиб. известных водотрубных он достигает лишь 55—65 %, а для локомотивных даже 45—50 %. На работу К. оказывает также большое влияние колич-во находящейся в К. воды, объем паров. простр-ва и величина водяной пов-сти испарения. Чем более в К. воды, тем покойнее он работает и тем больше в нём запас теплов. энергии. В этом отношении цил. К. стоят на первом месте: на каждый кв. мтр. пов-сти нагрева они содержат ок. 116 литров рабочей воды, тогда как водотрубный К. Бабкок-Вилькокса имеет лишь 39 литр., а Торникрофта — всего 13 литр. Объем паров. простр-ва в К. допускается тем меньший, чем выше давление пара. След., сред. величины на кв. мтр. нагреват. пов-сти разл. типов К: мор. цил. К с обратн. ходом пламени — 22 литр. для машин четверн. расширения, 30 литр. — тройн. расширения, 42 литра — компаунд; корнуэльские К. — 68 литр., Ланкаширские — 79 литр. Данные для двух последних типов оч. характерны: они показывают, какие значит. отступления от берег. норм допускаются для судов. К., что вызывается, конечно, условиями места и веса. В связи с объемом пар. простр-ва находится свобод. пов-сть воды в К., с к-рой выделяется пар. Рекомендуется эту пов-сть иметь такого размера, чтобы с кв. мтр. её приходилось снимать не более 160 клг. пара в час, иначе пар получается сырой. Нормальной, допустимой степенью влажности пара м. считать 2½—4 %. При соблюдении вышеуказан. условий объем всего цил. К., приходящийся на одну силу соврем. машины судов. типа, бывает ок. 1,75—2,0 кб. фт., при естеств. тяге и 1,25—1,50 кб. фт. при форс-ке К. Вес К. относится обык-но на индик. силу машины, для к-рой К. устанавливается, или более правильно — на единицу его нагрев. пов-сти. Этот вес зависит, гл. обр., от типа К., но даже для одного и того же типа он колеблется в значит. степени в зав-сти от давления пара, степени форс-ки, допущенных напряжений материалов, конструкции частей К. и его размеров. Приблизит. вес цил. К. можно определять по формуле W=((D²L+h)/C)p, где D — диам. К. в фт., L дл. его, H — нагрев. пов-сть в кв. фт., Р — давление пара в англ. фн. на кв. дм. и C — коэф-т, величну к-раго можно видеть в прилагаемой таблице размеров нек-рых осуществленных судов. К. Из той же таблицы видно, что вес двойн. К. на кв. мтр. нагрев. поверх-сти гораздо меньше, чем соотв. вес ординар. К. с половинной против двойного мощностью. Можно также заметить, что с возрастанием давления коэф-т С увеличивается и нагреват. пов-сть повышается в зав-сти от принятого д-тра дым. трубок. При детальном рассмотрении таблицы м. найти отступления от вышеуказан. норм; такие отст-ния происходят, гл. обр., от того, что к К., кроме его прямого назначения, предъявляются весьма часто требования побочн. характера. Приходится, напр., сообразоваться с техн. средствами завода, строющего К., и почти всегда с местом, отведенным для него на судне. Но, допуская те или иные отступления от норм, необходимо всё-таки удовлетворить основ. условиям достаточ. кр-сти К. Подроб. сведения м. найти в техн. лит-ре, указанной в конце статьи.

Производительность и долговечност К. в сильн. степени зависать от ухода за ним, как во время работы, так и особенно в бездействии. Разводку паров необходимо производить по возм-сти медленно, чтобы все части К. нагревались равномерно (для новых цил. К. — 24 ч., в течение 1-го года службы — 12 ч. и в дальнейшем — от 8 до 4 ч.). Уголь в топки следует класть вначале тонк. слоем на одну мертв. доску, а не по всей площади кол-ков, и лишь по истечении 1—2 час. постепенно увеличивать горение; разгрести же жар по колосниковой решетке и добавить свеж. угля лишь незадолго до пускания машин в действие. Немедленно по разведении огня в топках К. д. б. сообщен с трубопроводом, а все продуват. краны последнего открыты, чтобы дать выход воздуху. Когда К. в действии, надо всё время следить за уровнем воды в нём, избегая быстрых изменений как уровня, так и давления, чтобы не появилась течь в заклепан. швах. Через извест. промежутки времени, в зав-сти от чистоты котел. воды и её солености, делается поверхностное или нижнее продувание. Необходимо следить, чтобы в К. не попадало масло, к-рое осаждает кислоты и способствует порче К. Если почему либо образование кислот всё-таки замечено, необходимо в питател. воду ввести раствор соды для нейтр-зации кислот. Особое внимание д. б. обращено на рационал. ведение топки, от к-раго зависит не только экономичность деиствия, но и исправность самого К. В топки и вообще в огненное простр-во К. во время работы не д. попадать больш. колич-ва холодн. воздуха, к-рый при быстром охлаждении нагретых пов-стей вызывает опас. напряжения металла. Подбрасывать уголь надлежит возможно быстро, поочередно во все топки, распределяя его равномерно по всей колосник. решетке и зорко следя, чтобы на ней не образовались пустоты, могущие пропускать холодный воздух из поддувала в топку. В случае необходимости увеличить форсировку, следует сначала увеличить соответственно толщину слоя топлива. Чистку топки нужно производить также возможно быстрее и поочередно. Последняя заключается в разламывании спекшегося угля длин. резаками, очистке колосников от нагара и выгребании всех этих шлаков из топки К. в кочегарку, где их заливают водою. Уменьшение интенсивности горения достигается прикрытием поддувал и ослаблением тяги или давления воздуха в кочегарках, но отнюдь не впусканием холод. воздуха через открытые топоч. дверцы. В продолжит. плавании приходится производить под парами также чистку дым. трубок от сажи, и здесь необходима такая же осторожность, как и при чистке топок (см. Банники котельные и Загрести жар).  При прекращении паров остывание К. д. происходить возможно медленнее, и если требуется опорожнить К. для осмотра и внутр. чистки, то спускать воду можно только после того, как К. совершенно остынет. Осмотр К. производится возможно чаще: топочные простр-ва осматриваются после кажд. прекращения паров, а паровое не реже раза в месяц. Перед входом внутрь К. необходимо проветрить его для удаления вредн. газов. Если при осмотре будут замечены признаки разъедания металла в каких-либо частях, то д. немедленно их оскоблить, очистить, обмыть крепк. раствором поташа, хорошо обтереть и высушить. Если на внутр. пов-стях К. окажется излишн. осадок накипи, надо ее отскоблить и удалить промывкой, следя при этом, чтобы при отскабливании не делать на металл. пов-сти язвин, выбоин и борозд. Для предохранения связей и внутр. паров. пов-стей от ржавления рекомендуют покрывать их густым известк. молоком, а для предупреждения разъедания в паровом и водяном простр-вах К. подвешивают пластинки цинка. Сохранять К. во время бездействия следует хорошо высушен. и теплым, или, как это чаще делается, наполненным доверху водой, без какой-либо воздуш. подушки. В послед. случае полагается воду К. ежедневно испытывать лакмус. бумажкой на кислотную реакцию и при обнаружении последней тотчас же ввести в К. раствор соды, а если потребуется, то произвести выщелачивание К., т. е. ввести раствор соды, поднять слегка в К. пар и затем, спустя давление и охладив К., выпустить из него воду и заменить свежей. Полезно и даже необходимо в воду вводить известк. раствор (5 фин. извести на тн. воды в К). Наруж. пов-сти К. также подлежат периодич. осмотру и пост. уходу; нужно принять меры к тому, чтобы трюм в кочегарках был сухой и на К. не попадала вода. Не покрытые обшивкой пов-сти К. (см. Изоляция судовая) окрашиваются масляной краской. Вследствие неправил. или небреж. ухода за К. в них замечаются наиб. часто след. повреждения: расстр-во заклепоч. швов и трещины в кромках котел. листов; сплющивание или выпучивание топок (весьма серьезное и опасное повреждение); выпучивание плоск. стенок газов. коробок; трещины в трубн. досках; обгорание концов трубок и течь в них; течь в соединениях связей с листами; трещины в листах газов. коробок и в топках; разъедание дна газов. коробки, как с огневой, так и с водяной стороны; разъедание связей и обгарание их концов. Несмотря на более суровые условия работы судов. К. и большие допускаемые напряжения материала, случаи аварий судов. К. вообще редки, что следует приписать лучшему контролю за уходом и постройкой К. На кажд. судне ведется машин. вахтен. журнал, куда заносятся резул-ты осмотра К., меры, принимаемые для предупреждения повреждений, все данные работы К. и ухода за ними. Судов. К. изготовляются в России заводами: Балтийским судостроит., Франко-Русским, Невским, Путиловским, Сормовским, Пароходным Кронштадским и др. (Стронмейер, Морск. паров. К.; Ситон, Мор. машины и К.; Депп, Паров. К.; Гавриленко, Паров. К.; Погодин, Паров. К.; Предтеченский, Паров. К.; Польгаузен, Паров. K.; Meutz, Schiffskessel; Felzner, Die Dampfkessel; Thurson, Manual of Steam Boilers; Hutton, Steam Boiler Construction; Trail, T. W., Boilers, Marine and Land; Bertin, Les chaudtères Marines).

При прекращении паров остывание К. д. происходить возможно медленнее, и если требуется опорожнить К. для осмотра и внутр. чистки, то спускать воду можно только после того, как К. совершенно остынет. Осмотр К. производится возможно чаще: топочные простр-ва осматриваются после кажд. прекращения паров, а паровое не реже раза в месяц. Перед входом внутрь К. необходимо проветрить его для удаления вредн. газов. Если при осмотре будут замечены признаки разъедания металла в каких-либо частях, то д. немедленно их оскоблить, очистить, обмыть крепк. раствором поташа, хорошо обтереть и высушить. Если на внутр. пов-стях К. окажется излишн. осадок накипи, надо ее отскоблить и удалить промывкой, следя при этом, чтобы при отскабливании не делать на металл. пов-сти язвин, выбоин и борозд. Для предохранения связей и внутр. паров. пов-стей от ржавления рекомендуют покрывать их густым известк. молоком, а для предупреждения разъедания в паровом и водяном простр-вах К. подвешивают пластинки цинка. Сохранять К. во время бездействия следует хорошо высушен. и теплым, или, как это чаще делается, наполненным доверху водой, без какой-либо воздуш. подушки. В послед. случае полагается воду К. ежедневно испытывать лакмус. бумажкой на кислотную реакцию и при обнаружении последней тотчас же ввести в К. раствор соды, а если потребуется, то произвести выщелачивание К., т. е. ввести раствор соды, поднять слегка в К. пар и затем, спустя давление и охладив К., выпустить из него воду и заменить свежей. Полезно и даже необходимо в воду вводить известк. раствор (5 фин. извести на тн. воды в К). Наруж. пов-сти К. также подлежат периодич. осмотру и пост. уходу; нужно принять меры к тому, чтобы трюм в кочегарках был сухой и на К. не попадала вода. Не покрытые обшивкой пов-сти К. (см. Изоляция судовая) окрашиваются масляной краской. Вследствие неправил. или небреж. ухода за К. в них замечаются наиб. часто след. повреждения: расстр-во заклепоч. швов и трещины в кромках котел. листов; сплющивание или выпучивание топок (весьма серьезное и опасное повреждение); выпучивание плоск. стенок газов. коробок; трещины в трубн. досках; обгорание концов трубок и течь в них; течь в соединениях связей с листами; трещины в листах газов. коробок и в топках; разъедание дна газов. коробки, как с огневой, так и с водяной стороны; разъедание связей и обгарание их концов. Несмотря на более суровые условия работы судов. К. и большие допускаемые напряжения материала, случаи аварий судов. К. вообще редки, что следует приписать лучшему контролю за уходом и постройкой К. На кажд. судне ведется машин. вахтен. журнал, куда заносятся резул-ты осмотра К., меры, принимаемые для предупреждения повреждений, все данные работы К. и ухода за ними. Судов. К. изготовляются в России заводами: Балтийским судостроит., Франко-Русским, Невским, Путиловским, Сормовским, Пароходным Кронштадским и др. (Стронмейер, Морск. паров. К.; Ситон, Мор. машины и К.; Депп, Паров. К.; Гавриленко, Паров. К.; Погодин, Паров. К.; Предтеченский, Паров. К.; Польгаузен, Паров. K.; Meutz, Schiffskessel; Felzner, Die Dampfkessel; Thurson, Manual of Steam Boilers; Hutton, Steam Boiler Construction; Trail, T. W., Boilers, Marine and Land; Bertin, Les chaudtères Marines).

Примечания редакторов Викитеки

- ↑ Указанной статьи нет в данном издании.