ЛИТЬЕ ПОД ДАВЛЕНИЕМ, способ получения отливок, при к-ром расплавленный металл под большим давлением впрессовывается в металлическую форму и, затвердевая в форме, приобретает ее конфигурацию; для Л. п. д. Разрез ручной поршневой машины. применяются особые машины. Давление передается металлу посредством поршня, движущегося в цилиндре, в который поступает расплавленный металл, или посредством сжатого воздуха от компрессора. Величина давления, передаваемого металлу, в зависимости от типа машины колеблется от 10 до 100 атм. Каждая машина для Л. п. д. состоит из 3 основных частей: котла для расплавленного металла, формы и механизма, закрывающего и раскрывающего форму. — Смотря потому, как совершается движение поршня и механизма, машины делятся на ручные, полуавтоматы и автоматы.

Разрез ручной поршневой машины. применяются особые машины. Давление передается металлу посредством поршня, движущегося в цилиндре, в который поступает расплавленный металл, или посредством сжатого воздуха от компрессора. Величина давления, передаваемого металлу, в зависимости от типа машины колеблется от 10 до 100 атм. Каждая машина для Л. п. д. состоит из 3 основных частей: котла для расплавленного металла, формы и механизма, закрывающего и раскрывающего форму. — Смотря потому, как совершается движение поршня и механизма, машины делятся на ручные, полуавтоматы и автоматы.

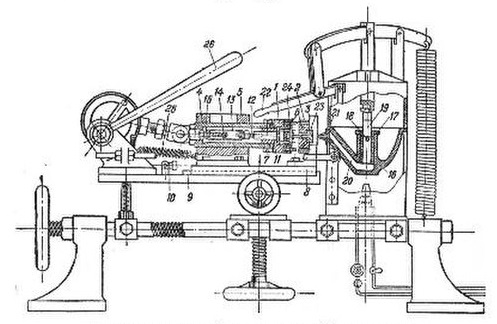

На рисунке дан разрез ручной поршневой машины Эккерта. Машина снабжена чугунным котлом вместимостью 25 кг, вставленным в кожух машины, выложенный изнутри огнеупорным кирпичом, с отверстием для газовой горелки или нефтяной форсунки, предназначенной для расплавления и подогрева металла. В цилиндр 16 котла вставлена втулка 17, внутренний диаметр к-рой соответствует диаметру поршня 19, закрепленного на конце подвижного штока. Чугунный мундштук 21 котла кончается закруглением, соответствующим углублению 23 литника формы. Форма, раскрывающаяся по вертикальной плоскости, помещена на каретке 8, скользящей по площадке, перемещаемой тремя червячными валами в трех направлениях. Левая часть формы хвостом 1 укреплена болтами 7 к полой втулке 4, проходящей через подшипник 5. Поворачивая маховики, двигают каретку вправо до упора литника формы в мундштук котла. Правая часть формы 2 скреплена с угольником каретки 3. Выталкиватель отливки 11 соединен с серьгой 13 винтом 12. Сама же серьга винтом 15 держится на упоре 14. Посредством рычага 22 поднимают поршень 19, и сквозь отверстие 18 металл заливается в канал 20. При быстром движении вниз поршень закрывает отверстие 18 и впрессовывает металл в полое пространство формы 24. В форме по каналам 6 циркулирует вода, и отливка быстро застывает. Для удаления отливки из формы поворачивают рычаг 26, и каретка 8, вследствие сокращения пружины 25, будет двигаться влево, пока выступ 9 дойдет до упора 10. При дальнейшем повороте эксцентрика форма сначала раскрывается по линии разъема, а затем выталкиватель 11 упрется в упор 14 и остановится. Благодаря этому штифы выталкивателя выбросят готовую отливку из левой части формы.

По сравнению с обычным процессом литья (см. Литейное производство) способ отливки под давлением обладает следующими преимуществами: 1) отсутствием процесса формовки и применения формовочных материалов, 2) быстротой изготовления отливок, вполне удобной для массового производства, 3) точностью размеров отливок, почти не требующих механической обработки, 4) небольшой стоимостью литья. Благодаря указанным преимуществам область применения отливок под давлением быстро расширяется. Начавшись с автомобильной и авиационной промышленности, Л. п. д. завоевывает и другие области производства. Чаще всего для Л. п. д. применяются алюминиевые и цинковые сплавы. Сплавы меди, как более тугоплавкие, еще мало применяются в Л. п. д. В настоящее время в СССР сконструирована и осуществляется установка для Л. п. д. чугуна. Однако полностью способ отливки чугуна под давлением еще не разработан (1936).

Лит.: Фроммер Л., Литье под давлением, М. — Л., 1935; Передельский К. В., Специальные виды отливки цветных металлов и сплавов, М. — Л., 1934; Воронин Г. Н., Специальные виды литья, Л. — М., 1935; Аронович В. А., Литье под давлением, 2 изд., М. — Л., 1932; Юнгмейстер Б. А., Массовое литье под давлением. Машины. Форма. Сплавы, 2 изд., М. — Л., 1932; Сплавы для литья под давлением, Сборник статей под ред. Н. И. Рубцова, М. — Л., 1933; Юнгмейстер Б. А., Проектирование форм для литья под давлением, Л. — М., 1936.