Котельное производство. — К К. производству относится вся обработка железных, стальных и медных листов, с целью изготовления из них различных предметов — паровых котлов, баков, цистерн, ферм для мостовых и гражданских сооружений и т. п., т. е. всех тех изделий, при изготовлении которых листовые материалы, по придании им требуемой формы, соединяются заклепочными швами, реже сваркой или болтами. По способу соединения К. листов между собой, это производство часто называют клепальным. Прокатные материалы, употребляемые в К. производстве, должны обладать высокими качествами: металл в различных частях листов должен быть однороден, не иметь раковин, трещин, прослоек и других пороков; отличаться при известной твердости большой вязкостью, так, напр., для паровых котлов требуется не менее 21 тонны на 1 кв. дюйм сопротивления разрыву при 7% удлинения от железных листов и 26 тонн на кв. дюйм сопротивления разрыву при 27% удлинения от стальных; вырезанные из листов железные или закаленные стальные пластинки должны сгибаться на 180° без пороков. Кроме этих испытаний, металл заклепки при сплющивании головки ее, при красном нагреве, в пластинку толщиной 1/8, не должен давать трещин. Лучше всего этим условиям удовлетворяет шведское и уральское древесноугольное железо, которое долгое время исключительно и применялось в К. производстве. С развитием техники явилась возможность употреблять коксовое железо на самые сложные К. работы. В последнее время листы из литой стали, которая тверже железа и не имеет некоторых его пороков, находят все большее применение в К. деле. Изделия из стали, без вреда для прочности их, можно делать гораздо легче железных. Вредные натяжения, получающиеся в металле вследствие сложных процессов обработки листов, уничтожают отжигом их. Для изготовления одних предметов, как, напр., судов, баков, ферм и т. п., теперь исключительно идут листы мягких сортов бессемеровской и мартеновской стали; для других же предметов, различные части которых испытывают быстрые и неодинаковые изменения температуры, сопровождающиеся соответственными расширениями металла, применение стали не так обширно. Чтобы по возможности уменьшить число швов, стальные и железные листы готовят за границей как можно больших размеров, поскольку это не влияет на качество металла. В России они имеют большей частью 2 арш. длины и 1 арш. ширины. Медь, хотя отличается большой теплопроводностью и менее окисляется сравнительно с железом и сталью, имеет ограниченное применение в К. деле, вследствие высокой цены и меньшей сопротивляемости разрыву, особенно при высокой температуре. Из листовой меди приготавливаются дымогарные трубки и внутренние топки локомотивных котлов, котлы, служащие для различных целей в химических производствах, и проч.

К. производство распадается на следующие операции: выкройка требуемых фигур, вычерчивание и пробивка дыр для склепки, выгибание листов для получения требуемых форм, сборка, склепка, сварка и, если от изделия требуется герметичность, чеканка швов. Так как все названные операции встречаются при сооружении паровых котлов, то достаточно будет ограничиться описанием изготовления этих последних.

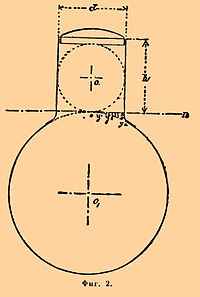

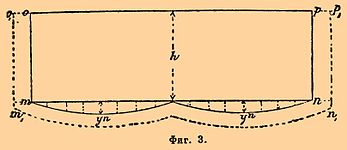

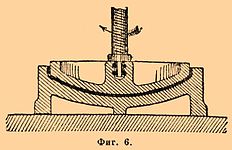

Выкройка листов. Боковая поверхность котла склепывается из отдельных цилиндров (звеньев), которые, сообразно диаметру котла, делаются из одного или нескольких листов. При соединении между собой заклепками двух звеньев край одного из них должен находить на край другого, поэтому одни из звеньев, так называемые наружные, делают диаметром на двойную толщину листа больше других — внутренних. Для получения звеньев котла, диаметр которого=D, надо приготовить листы длиной πD+2в для наружных и π(Д-2б)+2в для внутренних звеньев (б — толщина листа, в — расстояние от линии центра заклепок до края листа). Смотря по размерам листов, диаметр котла изменяют так, чтобы можно было на каждое звено употребить или целое, или целое с половиной число листов. Зная толщину листа, по формулам, приведенным в ст. Заклепка, определяют число и диаметр заклепок, расстояние между центрами их и расстояние линии центров заклепок до края листа как для швов отдельных звеньев, так и для швов, соединяющих звенья между собой, причем расстояние между центрами двух смежных заклепок внутреннего звена должно относиться к такому же расстоянию наружного, как их окружности. Часть кольцевых стыков котла из цилиндрических звеньев обращена против течения пламени, что, увеличивая сопротивление движению топочных газов, уменьшает прочность швов от их перегорания. Вследствие этого нередко делают боковую поверхность котла из конических звеньев, при которых все кольцевые стыки будут обращены по течению пламени. На фиг. 1 показан способ выкройки конического звена, диаметры которого D и D-2б; прямая ab=nD; прямая cd=n(D-2б); ac=bd равны длине звена (т. е. производящей конуса); из точки а к линии ас восстанавливают перпендикуляр, линию ik делят пополам и через точки a, o, b и c, d проводят концентрические окружности. Линии aob, bd, dyc и ca суть линии центров заклепок конического звена. Подобным образом выкраивают конические кипятильники в котлах системы Галлоуе. Для куполов, шеек кипятильников и проч. цилиндрических частей, пересекающихся под прямым углом, выкройка листов производится следующим образом. Если надо выкроить цилиндрическую часть купола (фиг. 2), то проводят к окружности котла касательную тп и описывают из центра О окружность с диаметром, равным диаметру купола d, касательную к окружности котла; делят ее на равное число частей и из точек деления проводят линии, параллельные линии OO1 до пересечения с окружностью котла; ординаты o, у1, y2…Уn обозначают расстояния точек пересечения цилиндров до горизонтальной плоскости mn. На К. листе чертят линию mn, длиной равную окружности купола (фиг. 3); делят ее на такое же число частей, как и окружность, откладывают вниз от нее ординаты и получают очертание нижней кромки купола. Из точек m и n восстанавливают перпендикуляры к линии mn, на которых откладывают расстояние h верхней кромки купола от плоскости mn, и, соединяя точки О и p, получают фигуру выкройки цилиндрической части купола, которую и вырезают, в случае укрепления купола к котлу с помощью углового железа. Если же нижняя кромка образуется загибом, то снизу прибавляют части mn, nn, для склепки купола с котлом. Кроме того, в обоих случаях с боков прибавляются полоски m, o, om, и n, p, pn для образования шва. Подобным образом выкраиваются шейки кипятильников и проч. Днище купола приготавливается совершенно так же, как и днища парового котла, обычно из одного листа. Вырезают из листа диск диаметром d = d + 2 е (фиг. 4), нагревают его в калильной печи и придают ему сферическую форму выбивкой молотами в чугунной изложнице; радиус кривизны днища равен диаметру котла (фиг. 5). Днища нередко делают плоскими. Для загибания кромки, которое чаще производится вручную, на вырезанном диске отмечают керном окружность днища, нагревают кромку по частям в горне добела и помощью ручных молотков и наковальни нагретые части загибают. На больших фабриках днища нагревают в калильных печах добела и штампуют в изложницах под винтовым (фиг. 6) или гидравлическим прессом. Стальные листы всегда штампуют.

|

|

|

|

|

|

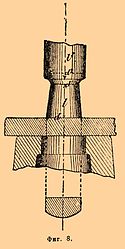

Наметка и пробивка дыр на листах. Зная число, размеры и расположение дыр, вычерчивают их на листах. Для этого листы натирают мелом и при помощи линейки и стального рейсмуса намечают линии центров дыр; этого совершенно достаточно, если при пробивке или сверлении дыр лист укрепляется на тележке, получающей от машины или от ручного привода периодическое движение на расстояние между центрами двух смежных дыр. Если же листы подвешиваются на цепях к маленькому крану и двое или трое рабочих подвигают лист под штемпель или под сверло, то, кроме проведения линии центров дыр, намечают на листах циркулем самые центры и помощью керна и молотка делают в местах центров углубления для надлежащей установки пунсона с центром (фиг. 7) при пробивке или острия сверла при просверливании дыр. При употреблении плоских пунсонов (фиг. 8), после наметки центров, циркулем обводят окружности дыр. В этом случае для сокращения работы тщательно вычерчивают и просверливают дыры только на одном листе каждой категории, который потом накладывают на остальные листы и стальной иголкой очерчивают окружности дыр. Для избежания поломок от малейших ошибок при установке пунсона и для уменьшения силы продавливания диаметр штампа (матрицы; фиг. 7 и 8) делается на 1/20 до 1/10 больше диаметра пунсона. При такой пробивке дыры выходят коническими и поэтому ее надо производить на различных кромках листов так, чтобы узкие концы дыр при соединении листов соприкасались между собой. Иногда, для ускорения работы, устраивают два, три и более пунсонов или сверл на станке, но, по сложности устройства, подобные машины редко употребляются. Пробивка дыр и обрезка листов в К. производстве большей частью производятся на одном станке, который снабжен с одной стороны пунсоном и матрицей, с другой — ножницами. Уменьшая стоимость работы, эти станки, вследствие периодической потребности в той или другой операции, не влияют на скорость производства. Станок типа Витворта, для резки листов до 1″ толщиной и пробивки в них дыр (фиг. 9), состоит из чугунной пустотелой станины и вала Е, получающего свое вращение посредством зубчатой передачи CD от шкива A. На концах вала Е сделаны эксцентричные цапфы FF для сообщения поступательного движения коробкам NN, на которых укреплены пунсон и верхний резец ножниц. Каждая коробка снабжена задвижкой M, выдвигая и вдвигая которую можно остановить или привести в движение коробку во время вращения вала Е. На чертеже вместо пунсона представлены вторые ножницы. Вследствие уменьшения сопротивления разрыву простенков между пробитыми дырами до 4 и более процент. на 1 кв. дюйм, нередко дыры просверливают на сверлильных станках, хотя конусность пробитых дыр содействует прочности заклепок и кромки дыр не остры. Сверление не ухудшает качества металла, сами же дыры получаются более правильные и чище пробитых. Вообще в стальных листах пробивка делает металл вокруг дыры хрупче, уменьшает удлинение при разрыве и это уменьшение возрастает с толщиной листа; последующее отжигание листов с пробитыми дырами или пробивание дыр на 1/8″ меньшего диаметра и рассверливание их до надлежащего размера увеличивает прочность листов.

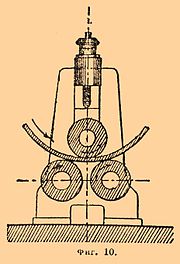

Выгибка листов. После пробивки дыр листы выгибают или в холодном состоянии при толщине не более 1/4″ или в нагретом до буро-красного цвета при большей толщине листов. Выгибка листов производится или вручную на желобчатой чугунной доске помощью ударов деревянными балдами, или машинами. Вследствие дороговизны и медленности ручной выгибки листов, требующей опытных рабочих, она употребляется только в малых К. мастерских, которые не имеют выгибных машин, а также для выгибки шеек кипятильников, колец углового железа и т. п. предметов. Для звеньев котлов, кипятильников и проч. частей — листы выгибаются механически на станке (фиг. 10), который состоит из двух нижних валков, вращающихся около неподвижных осей, и одного верхнего, ось которого с помощью винтового привода может изменять свое положение относительно осей нижних валков. Для вынимания после выгибки звена, состоящего из одного листа, верхний вал устраивают съемным. Длина валков зависит от размеров листов, а диаметр их равен 1/8-1/10 длины. Чтобы не терять времени на передачу листов с одной стороны на другую, устраивают их с переменным движением. Для придания требуемой кривизны листы пропускают несколько раз, увеличивая кривизну их постепенным опусканием, после каждого пропуска, верхнего валка, а при последних пропусках по шаблону подгоняют ее до требуемой величины. При загибке кромок листов под прямым углом лист защемляют между досками, выпустив его на ширину кромки, и ударами ручных молотков загибают. По сложности устройства машины для этой цели употребляются редко.

Сборка котлов. По изготовлении частей производят сборку котла. Все части соединяют между собой временными болтами, помещая по три в угловых соединениях и потом через каждые 4—5 дыр вдоль швов по одному болту. Где сходятся три листа, там у 2-х из них до пробивки дыр сплющивают концы нагретого угла ударами ручного молотка. При сборке наблюдают за плотным прилеганием частей и полным совпадением дыр, исправляя сейчас же все недостатки. Когда котел собран, приступают к клепке его. Сначала постепенно заменяют болты в угловых соединениях заклепками; кончив эту работу, ведут клепку швов в постепенном порядке, от одного угла к другому.

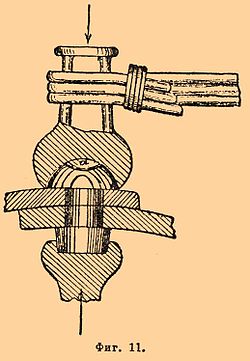

Клепка. Заклепки до 1/4″ диаметром клепаются в холодном состоянии, более же толстые предварительно нагреваются, чаще всего в переносных горнах. Клепка бывает или ручная, совершаемая артелью рабочих из 4—5 человек, или машинная, которая употребляется при соединении цилиндрических или плоских частей. Ручная клепка ведется следующим образом: нагрев добела заклепку в горне, мальчик подает ее рабочему, который вкладывает ее в отверстие и нажимает винтом или рычагом. Листы для более плотного прилегания одного к другому или околачивают ударами вокруг дыры до вставки заклепки, или, поставив ее на место, кладут стальное кольцо, по которому бьют молотком. После этого несколькими ударами по концу стержня заклепки образуют нагрубо головку, которой придают окончательную форму помощью насадки (обжимки) с гнездом (фиг. 11) и молотка. Во избежание отскакивания головок и кристаллизации металла работу надо кончать при буро-красном цвете верхушки головки. Каждый завод опытом находит, какой длины необходимо делать заклепки, чтобы металла стержня хватило, при некотором угаре от нагрева, на выполнение дыры и образование второй головки. Артель опытных рабочих в 10-часовую смену может поставить около 200 шт. 5/8″ или 90 шт. дюймовых заклепок. Где неудобно пользоваться при клепке обжимкой, там предпочитают придавать головкам заклепок коническую форму; где нужна ровная поверхность шва, применяют заклепки с потайными головками. При ручной клепке, для удобства работы, котел располагают на роликах. Машинная клепка производится паровыми или гидравлическими машинами, сила которых, 20—30 тонн, совершенно достаточна для прессования в один прием дюймовых заклепок. Между клепальными машинами пользуются большим распространением гидравлические машины системы Тведделя, вследствие большего давления, производимого ими при равных диаметрах цилиндров сравнительно с паровыми. В постоянной клепальной машине этой системы (фиг.12 и 13) два штемпеля расположены на прочной станине. Один из них укреплен неподвижно, другой соединен с поршнем В горизонтального гидравлического цилиндра А. Поршень имеет цилиндрический канал E, играющий роль цилиндра относительно неподвижного стержня или поршня О и сообщающийся с аккумулятором. Пуская воду из аккумулятора по трубке е в цилиндр А, вытесняют из него поршень В, который и заставляет штемпель штамповать заклепку. Если же посредством клапана выпустить воду из цилиндра А и разобщить его с аккумулятором, то давлением последнего на поршень С, цилиндр В возвращается обратно. Вставив нагретую докрасна заклепку в отверстие между штемпелями, производят по ней или один сильный удар, или сначала ее сминают и затем сильным ударом придают окончательную форму. Иногда предварительно ударяют штемпелем по наставленному стальному кольцу для плотного прилегания листов. Работа при этом оканчивается при красном нагреве, вследствие чего остывший металл неплотно выполняет отверстие. Для устранения этого штемпель держат нажатым до охлаждения заклепки. При этом, хотя производительность машинной клепки и уменьшается, она не уступает по качеству ручной и превосходит последнюю в 5—10 раз. При машинной клепке, проверив сборкой правильность пригонки частей котла, звенья отделяют друг от друга и склепывают первые два, затем приклепывают к ним третье, четвертое и т. д. Для удобства клепки звенья подвешиваются к подъемному крану.

|

|

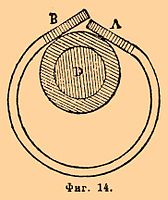

Сварка. При изготовлении котлов стремятся, по возможности, уменьшить число заклепочных швов, как самых слабых частей парового котла. Поэтому отгибкой кромок листов избегают употребления углового железа при соединении частей между собой под прямым углом. Так отгибают кромки у днищ, шеек кипятильников, куполов и пр. Нередко также вследствие этого цилиндрические части, особенно малых диаметров, вместо склепки приготавливаются сварными. При сварке звеньев кипятильников, котлов небольшого диаметра и т. п. цилиндров, состоящих из одного листа, кромки их, нагретые докрасна, ударами молотка осаживают и располагают почти под прямым углом друг к другу, оставив зазор в 1/4″ между концами (фиг. 14). Затем кромки свариваемого цилиндра по частям осторожно нагревают в горне до блестящего белого каления, на чугунной оправе ударами молотка загибают внутреннюю кромку А на наружную В и затем сваривают их нагрубо; после вторичного такого же нагрева подвергают сваренную часть окончательной отделке. При нагреве посыпают поверхность свариваемого металла кварцевым песком для предохранения от окисления. Сварка цилиндра производится по частям. При сварке цилиндров из нескольких листов, последние имеют скошенные (на строгальном станке) кромки и временно скрепляются между собой с помощью железных планок на болтах (фиг. 15). Планки поодиночке снимают, нагревают шов добела и вваривают в него ударами молотка еще более нагретую полосу А. По испытаниям Киртлея, Киркальди и других, сварка не уменьшает сопротивления разрыву.

|

|

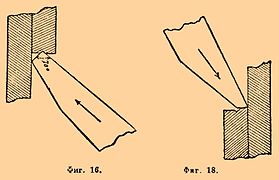

Чеканка. Так как поверхность прокатанных листов шероховата и края их при клепании чуть вспучиваются и выгибаются вверх, склепка не может обеспечить полной непроницаемости котла, и он при пробе гидравлическим давлением дает течь. Для получения полной герметичности, при помощи особого инструмента, называемого чеканом (фиг. 16), сминают нижний край кромки заклепочного шва, вследствие чего он несколько раздается и плотно прижимается к поверхности листа (фиг. 17). Рабочий, проходя постепенно от одного конца шва к другому, посредством чекана и молотка делает сначала небольшую бороздку почти посередине толщины кромки листа (фиг. 16), затем, перевернув чекан, придает кромке окончательную форму (фиг. 18). При чеканке инструмент подвигают на 7/8 его ширины. Для устранения глубоких желобков на швах часто края листов обрезают или обстрагивают под углом 60—70°, что иногда производится зубильями после клепки. Лучше, если для чеканки кромка обстрогана или обточена; тогда самой легкой чеканкой достигается полная герметичность шва. Кромки, обрезанные под ножницами, не имеют надлежащей ровности и поэтому требуют сильной чеканки, т. е. чеканки при содействии сильных ударов молотка; при этом все-таки не получается вполне хороших результатов. Несколько лучше, если перед чеканкой произвести обсечку обрезанных кромок зубильями. Где возможно, швы чеканят с обеих сторон; при кипятильниках же, внутренних трубах и т. п. производится только наружная чеканка. Наружные головки заклепок также подвергаются легкой чеканке. Чеканка швов в стык производится в два приема: узким чеканом пробиваются два желобка и полукруглым придается окончательная форма. В случае, если в каком-либо месте парового котла надо сделать более или менее значительной величины отверстие, то по намазанной предварительно мелом в данном месте поверхности котла вычерчивают по чертежу фигуру отверстия и сверлят по периметру ее дыры, одну близ другой, затем выбивают полученную плитку и кромки отверстия отделывают зубилом и пилой.

|

|

Проба котла. Готовый котел испытывают на заводе гидравлическим давлением, от 1,5 до 2 раз большим нормального, т. е. того рабочего давления, для которого он предназначается. Для этого котел соединяют с нагнетательной трубой ручного насоса, который имеет предохранительный клапан с передвижным грузом, устанавливаемым в надлежащем месте. Во время пробы все отверстия котла, по наполнении его через лаз водой, должны быть закрыты. При котле устанавливают контрольный манометр. Накачивая насосом воду, доводят осторожно давление до требуемого и держат его в котле некоторое время, в течение которого тщательно осматривают все соединения и отмечают места, где появилась влажность, течь и т. п. Затем выпускают воду и в отмеченных местах меняют заклепки, чеканят швы вновь и, вообще, исправляют все недостатки. Таким образом котел пробуют два — три раза, пока не достигнут полной герметичности.