Доменное производство. — Начиная с XIII в., в Европе появились для выделки чугуна и железа печи, которые у нас назывались домницами (у немцев Stuck-ofen’ами, Wolf-ofen’ами, y французов fourneau à loupe, у англичан high bloomery-furnace, у шведов крестьянскими или осмундовскими). Печи эти, в некоторых местностях, существовали даже в начале нашего столетия. Они составляли стоячую цилиндрическую печь, расширенную в середине, выс. от 6 до 15 фт., верхнее сечение около 11/2 фт., в широком месте посередине 4 фут., а внизу на дне 21/2 фт.; воздух доставлялся одной фурмой, железную крицу выламывали ежедневно, еженедельная выделка железа доходила до 250 пд. Часто одновременно с твердым железом в этих печах получался жидкий металл, вытекающий со шлаком, и опыт показал, что от долгого соприкосновения восстановленного железа с раскаленным углем получается плавкий продукт, т. е. чугун. Когда освоились с получением железа из чугуна (см. Горны), то нашли, что работа эта производительнее прямого восстановления руды, а потому стали вести плавку безостановочно исключительно для чугуна. Печи такой работы, в отличие от прежних (по непрерывности дутья), были названы Blase-ofen, — в Штирии же, согласно местному наречию, название это изменили сперва в Blace-ofen, а потом Blau-ofen (что французы назвали fourneau-bleu). Но так как рынок продолжал свое требование на сыродутное железо, то некоторые из производителей, напр. Генненберг, сообразно запросу, в том же бляуофене, получали то сыродутное железо, то чугун, причем для выделки крицы брали не руду, а шлак, получаемый при переделке чугуна в кричном горне. По анализу Карстена, шлак этот состоял из 84,3% закиси железа, 2,8% закиси марганца, 11,1% кремнезема и 1,27% суммы из извести, магнезии и глинозема. Для получения ковкого железа сыпь держали тяжелую, а из горна постоянно выпускали шлаки; для получения же чугуна брали руду и увеличивали количество угля. До XVIII ст. для обработки железных руд употребляли исключительно древесный уголь, хотя еще в 1619 г. Дод-Дублей в Англии взял привилегию на получение железа при посредстве ископаемого угля; но, несмотря на его неутомимую энергию и на 32-летние труды, вследствие обстоятельств того времени (царствование Якова I) все дело ограничилось только личным успехом, прочие заводчики считали употребление ископаемого горючего совершенно невозможным; введением его в чугуноплавильное дело металлургия обязана Аврааму Дерби, который после пятилетних трудов (1730—35) начал получать чугун на коксе, причем выплавка его возросла до небывалых тогда ни у кого еще размеров: 1365 пд. в неделю. В настоящее время благодаря научной разработке имеется возможность вести чугунную плавку не только на чистом древесном угле, но и с добавкой к нему торфа и дров, на коксе, на сыром каменном угле и, наконец, на антраците. Название бляуофена современная металлургия сохранила за штирийскими чугуноплавильными печами, которые от прочих, так называемых высоких, шахтных печей (Haut-fourneau, Hochofen, High-blast-furnace), или домен, отличаются некоторыми присущими им особенностями.

Вертикальный разрез: 1) бляуофена, 2) домны для древесно-угольного топлива, 3) и 4) доменной печи Рашета и 5) коксовой домны.

По внутреннему очертанию своему бляуофен состоит из двух усеченных конусов, соединенных широкими основаниями; малое сечение верхнего конуса, куда засыпается уголь и руда, называется колошником, gueulard, Gicht, Furnace-tof; верхний конус составляет трубу домны cuve-cheminée, Schacht, Shaft; плоскость прикосновения широких оснований конусов есть распар печи — ventre, Kohlensack, belly; малое сечение нижнего конуса называется лещадью — sole, Bodenstein, bottom-stone. На высоте двух футов над лещадью в кладке печи оставляются отверстия для вдувания воздуха — фурмы — tuyère, Form, twyer. Часть конуса между фурмами и лещадью наз. горном, а часть между распаром и фурмами — заплечиками — étalages, Rast, roshes. Для получения должных размеров вся внутренняя кладка из огнеупорного материала делается по шаблону. Главное отличие домны от бляуофена состоит в том, что заплечики домны делаются гораздо положе; они не доходят до лещади по крайней мере на 1/8 часть высоты домны; стены горна выкладываются почти вертикально, образуя собой или цилиндр, или прямоугольную призму. Вторым существенным отличием является открытая грудь.

Вертикальный разрез: 1) бляуофена, 2) домны для древесно-угольного топлива, 3) и 4) доменной печи Рашета и 5) коксовой домны.

По внутреннему очертанию своему бляуофен состоит из двух усеченных конусов, соединенных широкими основаниями; малое сечение верхнего конуса, куда засыпается уголь и руда, называется колошником, gueulard, Gicht, Furnace-tof; верхний конус составляет трубу домны cuve-cheminée, Schacht, Shaft; плоскость прикосновения широких оснований конусов есть распар печи — ventre, Kohlensack, belly; малое сечение нижнего конуса называется лещадью — sole, Bodenstein, bottom-stone. На высоте двух футов над лещадью в кладке печи оставляются отверстия для вдувания воздуха — фурмы — tuyère, Form, twyer. Часть конуса между фурмами и лещадью наз. горном, а часть между распаром и фурмами — заплечиками — étalages, Rast, roshes. Для получения должных размеров вся внутренняя кладка из огнеупорного материала делается по шаблону. Главное отличие домны от бляуофена состоит в том, что заплечики домны делаются гораздо положе; они не доходят до лещади по крайней мере на 1/8 часть высоты домны; стены горна выкладываются почти вертикально, образуя собой или цилиндр, или прямоугольную призму. Вторым существенным отличием является открытая грудь.

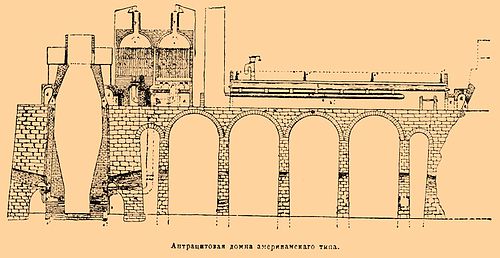

Антрацитная домна американского типа.

У бляуофена кладка передней стенки начинается с самой лещади, а для выпуска чугуна и шлака делается в стене отверстие; такие печи называются с закрытой грудью; у домны же передняя стена начинается не с самой лещади, а с уровня фурм, так что между нижним камнем передней стены — темпелем (tympe, Tümpel, tymparch) — и лещадью во всю ширину и высоту нижнего горна остается окно; против этого окна снаружи, отступя фута на полтора от передней стены, ставят порожный камень, или порог (dame, Wallstein, dam-stone), так что между темпелем и порогом остается щель, через которую ломом или кочергой очень удобно очищать металлоприемник (нижний горн, продолженный до порога). Порог ставится на место после просушки домны, при ее задувке. Внутренняя кладка из огнеупорного материала (футеровка шахты) в старых печах окружалась массивным кожухом из плитняка или красного кирпича (contre-paroi, Aussenwand, casing); для возможности же шахте расширяться от нагревания между кожухом и футеровкой оставлялось пустое пространство — забудка, пазуха, которое заполнялось плохими проводниками тепла: песком, угольным мусором и т. п. В наружной кладке, против тех мест, где должно иметь доступ к внутренним стенам, выводятся своды; их никогда не бывает менее 2-х: один фурменный, для провода дутья, а другой рабочий, для выпуска чугуна. Под лещадью в фундаменте и в массиве кожуха оставляются, для удобства просушки, каналы и отдувы; для прочности же наружная кладка скреплена связями и обручами. Домны современной постройки резко отличаются даже от тех, которые были построены лет 30 тому назад; вместо прежнего, тяжелого наружного кожуха во всю высоту домны, ныне он делается только до распара, вся же труба заключается в цилиндре из котельного железа, причем футеровка покоится на колоннах и вместо темных сводов вокруг горна всюду светло и доступ свободен. На лещадь и стены горна прежде употребляли камни огнеупорной горной породы, в настоящее время они заменяются кладкой огнеупорного кирпича. Прежде соблюдение известного очертания считалось безусловно необходимым, так что даже предлагался нормальный тип, в настоящее же время пришли к убеждению, что никакого универсального типа не может быть и что внутреннее очертание домны должно быть согласовано с качеством проплавляемых руд, так что теперь существуют: домны широкие и низкие, высокие и узкие, эллиптические, бочкообразные и, наконец, такие, у которых распар шире колошника; по предложению Люрмана даже делают их с закрытой грудью; число фурм от 2 доходит до 12. Согласование между внутренним очертанием и качеством руд может быть формулировано так: руды легко восстанавливаемые и легкоплавкие не требуют долгого пребывания в печи, а потому домны требуются невысокие, заплечики их круты, горн широк; таковы штирийские бляуофены — в них руда остается всего 6 часов; чем трудновосстановимее руда, тем положе должны быть заплечики; точно так же, чем трудноплавче руда, тем уже должен быть горн. — Сырой горючий материал требует более высокую печь; чем труднее сгорает уголь, тем и время пребывания руды в домне более; так, напр., при сером чугуне на древесном угле руда остается 16 час., в коксовой 40 час., а с каменным углем 48 час.; при плавке белого чугуна достаточно 3/4 этого времени.

Антрацитная домна американского типа.

У бляуофена кладка передней стенки начинается с самой лещади, а для выпуска чугуна и шлака делается в стене отверстие; такие печи называются с закрытой грудью; у домны же передняя стена начинается не с самой лещади, а с уровня фурм, так что между нижним камнем передней стены — темпелем (tympe, Tümpel, tymparch) — и лещадью во всю ширину и высоту нижнего горна остается окно; против этого окна снаружи, отступя фута на полтора от передней стены, ставят порожный камень, или порог (dame, Wallstein, dam-stone), так что между темпелем и порогом остается щель, через которую ломом или кочергой очень удобно очищать металлоприемник (нижний горн, продолженный до порога). Порог ставится на место после просушки домны, при ее задувке. Внутренняя кладка из огнеупорного материала (футеровка шахты) в старых печах окружалась массивным кожухом из плитняка или красного кирпича (contre-paroi, Aussenwand, casing); для возможности же шахте расширяться от нагревания между кожухом и футеровкой оставлялось пустое пространство — забудка, пазуха, которое заполнялось плохими проводниками тепла: песком, угольным мусором и т. п. В наружной кладке, против тех мест, где должно иметь доступ к внутренним стенам, выводятся своды; их никогда не бывает менее 2-х: один фурменный, для провода дутья, а другой рабочий, для выпуска чугуна. Под лещадью в фундаменте и в массиве кожуха оставляются, для удобства просушки, каналы и отдувы; для прочности же наружная кладка скреплена связями и обручами. Домны современной постройки резко отличаются даже от тех, которые были построены лет 30 тому назад; вместо прежнего, тяжелого наружного кожуха во всю высоту домны, ныне он делается только до распара, вся же труба заключается в цилиндре из котельного железа, причем футеровка покоится на колоннах и вместо темных сводов вокруг горна всюду светло и доступ свободен. На лещадь и стены горна прежде употребляли камни огнеупорной горной породы, в настоящее время они заменяются кладкой огнеупорного кирпича. Прежде соблюдение известного очертания считалось безусловно необходимым, так что даже предлагался нормальный тип, в настоящее же время пришли к убеждению, что никакого универсального типа не может быть и что внутреннее очертание домны должно быть согласовано с качеством проплавляемых руд, так что теперь существуют: домны широкие и низкие, высокие и узкие, эллиптические, бочкообразные и, наконец, такие, у которых распар шире колошника; по предложению Люрмана даже делают их с закрытой грудью; число фурм от 2 доходит до 12. Согласование между внутренним очертанием и качеством руд может быть формулировано так: руды легко восстанавливаемые и легкоплавкие не требуют долгого пребывания в печи, а потому домны требуются невысокие, заплечики их круты, горн широк; таковы штирийские бляуофены — в них руда остается всего 6 часов; чем трудновосстановимее руда, тем положе должны быть заплечики; точно так же, чем трудноплавче руда, тем уже должен быть горн. — Сырой горючий материал требует более высокую печь; чем труднее сгорает уголь, тем и время пребывания руды в домне более; так, напр., при сером чугуне на древесном угле руда остается 16 час., в коксовой 40 час., а с каменным углем 48 час.; при плавке белого чугуна достаточно 3/4 этого времени.

Руды, проплавляемые на домне, состоят из окислов железа и сопровождающей пустой породы; они получают свое название по минералу, составляющему их оруденелость; главнейшие железные руды суть следующие. 1) Магнитный железняк — Fe3O4, в чистом состоянии содержит 72,4% железа; вследствие же примесей руда редко бывает богаче 62 до 64%; по виду он железно-черного цвета, тяжелее воды в 4,9 до 5,2 раза, иногда с яснокристаллическим строением, но чаще в виде плотных масс; при скоблении ножом тверд и дает черную черту; притягивается магнитом; образует иногда целые горы, так, напр., на Урале: Магнитная, Высокая, Благодать и Качканар. 2) Железный блеск, Fe2O3, в чистом виде содержит 70% металлического железа, светло-серого цвета с металлическим блеском; строение иногда кристаллическое, чаще листоватое или чешуйчатое (знаменитое месторождение на о-ве Эльба, железного слюдка), но более обычное — плотное; плотность его 5,19—5,23; при пробе на твердость дает черту от красной до буро-красной. Как в руде, содержание железа в ней редко превосходит 50%; у нас в России руды железного блеска развиты в Херсонской губернии в месторождении Кривого Рога. Разновидностью блеска есть красный железняк, совершенно того же состава, Fe2O3; по внешнему виду он бывает сплошной, жидковатого строения или почкообразный, называющийся также красной стеклянной головой, кровавиком или гематитом (чугун этих руд особенно пригоден для бессемерования); при пробе на твердость он дает кровяно-красную черту, плотность его 4,5—4,9. В землистом виде он называется охристым красным железняком или красным карандашом. 3) Бурый железняк есть водная окись железа; наиболее обычная руда; бывает нескольких разновидностей; химически соединенная вода в разных пропорциях — непременное условие всякого бурого железняка; цвет руды бывает желтый, коричневый и даже черный; цвет черты — желтый или коричневый; плотность 3,4 до 3,95. Самая чистая разновидность — бурая голова; она, подобно красной, лысой, бывает строения или жилковатого, либо почкообразного, или сталактитового, содержание железа в ней от 50 до 60% (как руда не более 45%). Плотный бурый железняк — смесь бурого железняка с глиной, песком и известью, в основном содержит от 35—40%. Бурые железняки встречаются во многих центральных губерниях (Нижегородской, Тульской, Калужской, Рязанской, Орловской и других). Почечная руда образует клубнеобразные и сфероидальные скопления, которые по виду зовутся: бобовой, гороховою или денежной рудой; последняя разновидность встречается на дне озер в Олонецкой губ., Финляндии и Швеции. Болотная, или луговая, руда, плотности 3,3 — 3,5, содержит не более 30% железа; вследствие содержания фосфора более годна для выплавки литейного чугуна или для передела на основном поде (см. Томасирование). Наконец, охристый бурый железняк, или железная охра. 4) Углежелезистая соль FeCO3, плотности 3,7—3,9, в сплошном окристаллизованном виде образует целые горы, как Эйзен-Эрц в Штирии и Стальберг в Зигене; называется шнатоватым железняком и принадлежит к числу наиболее чистых и легкоплавких руд, при достаточном содержании марганца руды эти идут на выплавку зеркального чугуна. В виде желваков или конкретированных масс углежелезистая соль называется сидеритом или сферосидеритом; залежи таких руд у нас имеются в Орловской губ. и в других местах. По внешнему виду они бело-желтоватого или желтовато-серого цвета, в чистых образцах содержат 48,3% железа, в руде же редко более 40. К этому же типу руд должно отнести сферосидерит, встречающийся среди каменных углей; черный цвет этой руды зависит от смолистых веществ кам. угля; сюда же относят также глинистый железняк, состоящий из смеси железного шпата с глиной, мергелем и т. п.

Так как продукт доменной плавки — чугун — есть товар дешевый, то и подготовка железных руд весьма проста: она состоит в том, что добытую руду, если она очень плотна, оставляют лежать на воздухе, причем она выветривается и от мороза растрескивается; затем ее обжигают. Пожог делается или в кучах, или стойлах, или в специально для этого устраиваемых печах; но, каково бы ни было устройство этих аппаратов, все они имеют целью нагреть руду, при достаточном притоке воздуха, с помощью чего магнитный железняк и закись железа превращаются отчасти в окись Fe2O3, и бурый железняк теряет воду, сидериты же превращаются в окись и теряют углекислоту. Плавильные свойства руд определяются количеством и свойством той породы, которая сопровождает минерал. Такие кремнекислые соли, как огнеупорные глины состава 2Al2O39SiO2 или минералы типа ставролита 3Al2O3SiO2, вовсе не плавятся, а только размягчаются; породы магнезиальные типа оливина = (MgO)2SiO2 плавятся только с большим трудом; известковые, того же вида, более плавки, типа же воластонита, CaOSiO2 уже довольно плавки, а авгитовые состава MgO CaO2 SiO2 вполне удобоплавки. Опыт показал, что 1) кремнекнслые соли щелочных земель с двумя основаниями всегда легкоплавче солей с одним основанием, и 2) из двух солей та легкоплавче, которая своим составом ближе подходит к бисиликату, т. е. такой руде, у которой кислорода в кремнеземе вдвое более, чем кислорода в основании (авгит, волластонит). При отношении кислорода в основании к кислороду в кремнеземе как 1:1, соединение называется моносиликатом (оливин), а при 1:3 (ортоклазы) — трисиликатом. Некоторые руды, так называемые самоплавкие, имеют такой состав, что при температуре превращения железа в чугун сплавляются в стекловидный шлак; таким свойством обладают некоторые полевошпатовые породы, как анортит CaOSiO2 + Al2O33SiO2 или альбит (известь замещена натром); так, напр., высокогорская руда, сопровождаемая разрушенной полевошпатовой породой, самоплавка; опыт показал, что количество примесей в таких рудах подходит близко к следующему составу: 30—35% суммы (CaO + MgO и др.) всяких оснований, от 10 — до 15% Al2O3 и 50—60% SiO2. Большая часть проплавляемых руд не самоплавка, а потому для получения хорошей работы следует или делать смесь из разных сортов руды, или же разубоживать ее, добавляя к ней тех окислов, которых недостает для условия легкоплавкости, т. е. к глинистым прибавлять песка и извести, к песчаным — извести и т. д. Примеси, прибавляемые к руде, называются плавнями, или флюсами, а определение, сколько и какого флюса нужно прибавить к данной руде, называется составлением шихты. Из сказанного ясно, что шихта может быть составлена правильно только на основании такого химического анализа, цифры которого действительно представляют собой средний состав руды, предназначаемой в плавку. Для получения таких результатов служит «взятие уменьшения на пробу»; оно делается так: от штуфов руды, сложенной на руднике в количестве 250 тыс. пуд. и более, в разных местах, без выбора, отбивают куски, величиной с кулак, и складывают их в 20 или 30 кучек, по 2 кб. фута каждая; затем всю отобранную руду разбивают в куски величиной в яйцо и, хорошо перемешав, из трех куч делают одну (также в 2 куб. фута); отобранную руду раздробляют до грецкого ореха и (опять следует хорошо перемешать) берут из нее 1/3 часть, которую подобно предыдущим, размельчают до воложского ореха и опять составляют новые кучки, а эти таким же образом доводят до величины кедрового ореха, и вот из смеси этих-то последних, по самом тщательном перемешивании, следует отправлять пробу (около полпуда) в лабораторию. В заводской практике для составления шихты из доставленного образца делают две навески, причем в одной определяют: 1) гигроскопическую влагу, просушкой до 100°; 2) потерю от химически соединенной воды, углекислоты и органических примесей, посредством нагревания навески до красного каления (пока вес прокаливаемого не перестанет убывать); 3) сильно прокаленный порошок после взвешивания обрабатывают без нагревания слабой соляной кислотой, осадок промывают, высушивают и всю разность в весе принимают за известь. Вторую навеску 1) кипятят в царской водке, причем раствор идет на титрование железа, а 2) осадок, состоящий из песка, глины и нерастворимых силикатов, промывают, высушивают и сплавляют с четвертым количеством смеси (Na2CO3 + K2CO3); при обработке полученного сплава соляной кислотой кремнезем осаждается, а Al2O3 переходит в раствор. — Ежели количество глинозема значительно, то он особо определяется; если же мало, то берется по разности. Если требуется определить содержание марганца, серы или фосфора, то уже не ограничиваются приемами пробирного способа, а делают полный анализ. Результаты анализа всегда поверяются пробой сухим путем; для этого шихту, составленную на основании анализа, сплавляют в зевштремском, или самодувном, горне, при чем, если она составлена правильно, в результате получается королек серого, несколько ковкого чугуна и прозрачный (иногда серый, иногда аметистовый, но отнюдь не бутылочно-зеленый) шлак; количество его должно быть не менее 0,75 и не более 1,75 веса чугунного королька. По расчету Грюннера, единица веса шлака, вытекающего из Д., уносит с собой приблизительно в полтора раза больше тепла, против одновременно полученной с ним единицы веса чугуна; поэтому, чем меньше будет получаться шлака, тем менее будет непроизводительной трата топлива; но количество это не может быть убавляемо ниже известной нормы, иначе получится сухой ход — недостаток шлака — причем чугун, проходя мимо фурм, обезуглероживается и получается белым; кроме того (как это видно из сказанного о шихтовании), количество его зависит как от количества, так и от состава пород, сопровождающих руду. Огромные массы шлака, получающегося при Д. плавке, неоднократно вызывали попытку его утилизации, так, напр.: пробовали его отливать в формы кирпича, при чем после медленного охлаждения получался материал, годный для фахверков, т. е. для построек, где он не подвергается нагрузке; некоторые основные известковые шлаки шли как материал для изготовления гидравлического цемента, вообще же вопрос о практическом применении Д. шлаков еще не разработан. Количество материалов: угля, руды и флюса, засыпаемых за один раз в домну, называется колошей, причем горючий материал берется по объему, а руда и флюс по весу. За единицу объема древесного угля принят короб, который на разных заводах различен; казенный = 22656 куб. врш. = 70,3 куб. фт. = почти 2 куб. м. Чем тверже порода дерева, тем и вес его более; так, короб сметничного сухого угля из ели, пихты и осинника весит 14 пд., соснового 17, а березового 22 пд. Как средний результат плавки можно принять, что на пуд древесного угля выплавляется пуд чугуна, а следовательно, сохраняя хороший, так называемый спелый ход, на короб угля, при 40% шихты, вес колоши (руда — флюс) может быть в 55 пуд., а на сметничном еловом — только 35 пуд.; отсюда можно было бы заключить, что кокс, как еще более плотный горючий материал, должен нести еще более тяжелую сыпь, чем березовый уголь, т. е. что выплавка чугуна на пуд кокса должна быть более пуда; практика же доказывает, что на один пуд чугуна, для условий спелого хода, нужно от 1,1 до 1,75 и даже до 2-х пуд. кокса. Сырого каменного угля требуется от 1,75 до 21/2 пуд.; в Д. плавке принято считать, что пуд кокса заменяется 5/4 пуда каменного угля. Антрацита на пуд чугуна идет около 21/2 пуд. Главные условия, которым должен удовлетворять горючий материал, употребляющийся в домнах, суть: 1) нерассыпчатость его в мелочь и 2) неспособность спекаться в слиток при высокой температуре, так как в обоих случаях печь засорится до того, что придется выгребать из нее все содержимое. Кроме трех указанных элементов (согласование конструкции домны со свойством руды, правильного состава шихты и качества горючего материала), успешный ход плавки зависит еще от четвертого фактора — дутья. Количество воздуха, вдуваемого в домну в одну минуту, равняется объему самой домны (приводя плотность воздуха к атмосферному давлению). Первые цилиндрические меха были поставлены на заводе Карон в 1760 г. (устройство мехов см. Воздуходувные машины). Какие требования предъявляются современной технике, видно из того, что в Англии очень часто Д. печь работает непрерывно 8 лет (даже до 10 лет) и на мелочные починки и поправки, необходимые для исправного содержания машины, полагается в год не более 30 час. В первой четверти нынешнего столетия даже не было идеи о применении к домнам нагретого дутья; около 27 года начались первые попытки; так, Ботфильд, а затем Дево и Каброль во Франции пробовали нагревать воздух, вводя его под колосники топки, так что дутье входило в фурмы вместе с продуктами горения. В Англии Джемс Нильсон в 1828 г. взял привилегию на применение горячего дутья к горнам и вагранкам; аппарат его состоял из нагреваемого ящика, такие ящики ставились за каждой фурмой, и воздух нагревался до 93 °C. В 1829 г. на заводе Клейд было впервые раз применено дутье в домне; устройство это состояло из чугунных труб 100 фт. длиной и 18 дюймов диаметром; для каждой фурмы отделялось 240 кв. фт.: воздух мог быть нагрет до 300 °C. Домна шла на коксе, шихта — глинистый сферосидерит с известковым флюсом; найдено было, что от нагретого дутья расход кокса убавился, как 5:8. Во время этих опытов на домне Клейда были сделаны не менее важные исследования на домне Кальдера (1831) о замене кокса сырым каменным углем, и так как они тоже увенчались успехом, то и это нововведение было испытано в Клейде; следующая таблица дает сравнительные результаты, полученные на одной и той же печи при одних и тех же рудах, с одними и теми же мехами.

| Время и сущность опыта | Недельная выплавка 3 домен | Расход угля на пуд чугуна | Состав колоши | Примечание |

|---|---|---|---|---|

| Кокс и холодное дутье 7-го января — 19 августа 1829 г. | 6860 пуд. | 8 п. | 15 кокса 10 обожжен. руды 21/2 извести |

Опытные домны имели по 2 фурмы, диаметром 2,9″, меха цилиндрич. 8′ высоты, 63/4′ диаметра, 18 оборотов в минуту |

| Кокс и нагретое дутье 6-го января — 30 июня 1830 г. | 10044 | 5,3 | 15 кокса 15 руды 41/2 флюса | |

| Каменный уголь и нагретое дутье 9 янв. — 30 июля 1833 г. | 15179 | 2,3 | 15 камен. угля 15 руды 3 флюса |

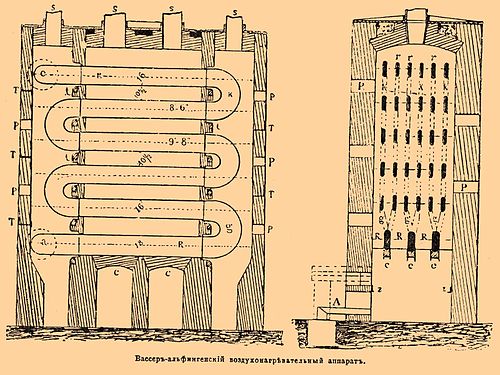

Естественно, что получение таких блестящих результатов вызвало улучшение системы нагрева, и в 1835 г. в Вюртемберге на заводе Вассер-альфингене был поставлен аппарат, послуживший прототипом всех позднейших изменений (см. чертеж).

Вассер-альфингенский воздухонагревательный аппарат.

Чугунные трубы приборов могли служить только до тех пор, пока нагрев воздуха не превосходил плавления свинца, при большем нагреве трубы скоро перегорали и пропускали воздух в стыках, а между тем требование практики постоянно возрастало, так что, наконец, металлические нагреватели заменились глиняными. В настоящее время соперничают две такие системы: Витвеля и Каупера; обе они основаны на регенеративности, и воздух в них может быть нагрет до 800 °C. Аппараты эти состоят из огромных крытых железных цилиндров, внутри которых сложены, как в регенеративных камерах (см. Генераторы), клетки огнеупорного кирпича. Работа ведется так: сперва нагревают кирпич клеток, пропуская через них горящие газы в дымовую трубу, когда же клетки нагреются, приток газов в аппарат прекращают, тягу в трубу останавливают и пускают в аппарат дутье от мехов, направляя его к фурмам. Когда кирпич начнет охлаждаться, на что требуется время до 2-х час., тогда снова клапанами уединяют воздух и опять пускают газ. В аппарате Витвеля воздух идет как по одной трубе, а у Каупера дробится на мелкие струйки. В настоящее время нагрев воздуха почти всюду делается колошниковыми газами. Применение их в первый раз было сделано Оберто во Франции еще в 1811 г., который утилизировал их для обжига извести и цементирования стали; затем их начали применять к нагреву паровых котлов и даже пудлингованию. Правильное приложение газов для самой домны началось с 1832 года, когда вопросом этим занялся Фабр-дю-Фор и другие ученые. По Шереру, колошниковые газы домны древесного угля способны развить от 1400—1600°, коксовые 1750°, а каменноугольные 1850 °C. Простейший способ улавливания газов (по Вассер-альфингенскому способу) состоит в том, (см. чертеж), что ниже колошника, но не более 1/3 всей высоты домны, проделывают, как это видно на схематическом чертеже, в стенах печи несколько отверстий а, соединенных с каналом b, в который входят газы, поднимающиеся вдоль стен; далее они отводятся трубой С. Для правильного хода печи необходимо, чтобы газы в пространстве сжигания имели бы скорость от 1/8 до 1/2″ давления по водяному манометру. Так как колошник к открыт, то этим способом улавливается только часть газов; поэтому способ этот заменили привешенным железным цилиндром с крышкой; но оказалось, что цилиндр скоро прогорает и во все время засыпания угля и шихты газы мало улавливаются; поэтому на многих заводах приняли газоулавливатель системы Парри (см. чертеж), который состоит из воронки а и конуса b, — который, будучи подвешен на цепи, может подниматься и опускаться.

Вассер-альфингенский воздухонагревательный аппарат.

Чугунные трубы приборов могли служить только до тех пор, пока нагрев воздуха не превосходил плавления свинца, при большем нагреве трубы скоро перегорали и пропускали воздух в стыках, а между тем требование практики постоянно возрастало, так что, наконец, металлические нагреватели заменились глиняными. В настоящее время соперничают две такие системы: Витвеля и Каупера; обе они основаны на регенеративности, и воздух в них может быть нагрет до 800 °C. Аппараты эти состоят из огромных крытых железных цилиндров, внутри которых сложены, как в регенеративных камерах (см. Генераторы), клетки огнеупорного кирпича. Работа ведется так: сперва нагревают кирпич клеток, пропуская через них горящие газы в дымовую трубу, когда же клетки нагреются, приток газов в аппарат прекращают, тягу в трубу останавливают и пускают в аппарат дутье от мехов, направляя его к фурмам. Когда кирпич начнет охлаждаться, на что требуется время до 2-х час., тогда снова клапанами уединяют воздух и опять пускают газ. В аппарате Витвеля воздух идет как по одной трубе, а у Каупера дробится на мелкие струйки. В настоящее время нагрев воздуха почти всюду делается колошниковыми газами. Применение их в первый раз было сделано Оберто во Франции еще в 1811 г., который утилизировал их для обжига извести и цементирования стали; затем их начали применять к нагреву паровых котлов и даже пудлингованию. Правильное приложение газов для самой домны началось с 1832 года, когда вопросом этим занялся Фабр-дю-Фор и другие ученые. По Шереру, колошниковые газы домны древесного угля способны развить от 1400—1600°, коксовые 1750°, а каменноугольные 1850 °C. Простейший способ улавливания газов (по Вассер-альфингенскому способу) состоит в том, (см. чертеж), что ниже колошника, но не более 1/3 всей высоты домны, проделывают, как это видно на схематическом чертеже, в стенах печи несколько отверстий а, соединенных с каналом b, в который входят газы, поднимающиеся вдоль стен; далее они отводятся трубой С. Для правильного хода печи необходимо, чтобы газы в пространстве сжигания имели бы скорость от 1/8 до 1/2″ давления по водяному манометру. Так как колошник к открыт, то этим способом улавливается только часть газов; поэтому способ этот заменили привешенным железным цилиндром с крышкой; но оказалось, что цилиндр скоро прогорает и во все время засыпания угля и шихты газы мало улавливаются; поэтому на многих заводах приняли газоулавливатель системы Парри (см. чертеж), который состоит из воронки а и конуса b, — который, будучи подвешен на цепи, может подниматься и опускаться.

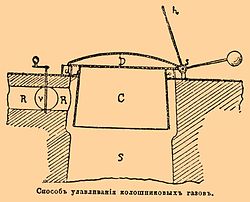

Отвод колошниковых газов. Прибор Парри.

Поднятый конус запирает воронку и на него засыпает руду; при опускании между ними образуется кольцеобразная щель, в которую и проваливается засыпь. Несмотря на свое превосходство перед первыми двумя, аппарат этот имеет следующие недостатки: 1) невозможность выравнивать засыпь угля; 2) так как газовая труба расположена у самой воронки, то при низком опускании сыпи наружный воздух легко может проникнуть в газоотводную трубку, следствием чего будет взрыв, и 3) цепь аппарата легко перегорает, при чем конус падает в домну.

Отвод колошниковых газов. Прибор Парри.

Поднятый конус запирает воронку и на него засыпает руду; при опускании между ними образуется кольцеобразная щель, в которую и проваливается засыпь. Несмотря на свое превосходство перед первыми двумя, аппарат этот имеет следующие недостатки: 1) невозможность выравнивать засыпь угля; 2) так как газовая труба расположена у самой воронки, то при низком опускании сыпи наружный воздух легко может проникнуть в газоотводную трубку, следствием чего будет взрыв, и 3) цепь аппарата легко перегорает, при чем конус падает в домну.

Способ улавливания колошниковых газов.

Ланген, желая устранить эти недостатки, устроил сложный, не пользующийся большим применением, прибор; введенный же им способ обтюрирования газов водой принят всеми. Аппарат Гофа (см. чертеж) состоит из газоотводной трубы b, к нижнему краю которой приделан желоб а, наполненный водой; такой же желоб с сделан и по окружности колошника, у крышки d, оба края загнуты и опускаются в желоба b и с; в крышке сделаны 4 клапана f, через которые и засыпают уголь и шихту.

Способ улавливания колошниковых газов.

Ланген, желая устранить эти недостатки, устроил сложный, не пользующийся большим применением, прибор; введенный же им способ обтюрирования газов водой принят всеми. Аппарат Гофа (см. чертеж) состоит из газоотводной трубы b, к нижнему краю которой приделан желоб а, наполненный водой; такой же желоб с сделан и по окружности колошника, у крышки d, оба края загнуты и опускаются в желоба b и с; в крышке сделаны 4 клапана f, через которые и засыпают уголь и шихту.

Работу на Д. печи начинают просушкой, для этого под темпель забрасывают дрова на лещадь, фурмы замазывают, колошник закрывают листами и ведут сушку, усиливая ее постепенно. При быстром нагреве, особенно если стены горна и лещадь сложены из камня, кладка может потрескаться и сократить время кампании печи (работа от задувки до выдувки), просушка длится от 6 недель до 2 месяцев. Когда горн прогреют докрасна, лещадь очищают и ставят порог. Камень этот прилегает плотно только к одной стене, до другой же оставляется щель, ее заделывают глиной, которую протыкают ломом каждый раз, когда надо выпускать чугун. Для задувки домны, идущей на древесном угле, ее наполняют углем до распора; пространство между порогом и темпелем затрамбовывают угольным мусором, смешанным с землей, фурмы остаются замазанными и в таком виде с закрытым колошником держат, пока огонь не выйдет наверх; когда засыпанный уголь вполне разгорится и начнет оседать, тогда насыпают его до 2/3 высоты домны и опять выжидают, пока огонь не выйдет наверх, после этого засыпают на короб угля колошу из легкоплавкого Д. шлака от 4—6 пд., затем вторую шлаковую колошу от 6—8 пд., а потом первую легкую рудную сыпь так, чтобы вес шихты был не более 1/4 веса короба угля, и пд. пять шлака; — таким же образом продолжают далее попеременную засыпь угля и постепенно увеличивающуюся сыпь руды. Когда вся труба домны наполнится, то открывают фурмы и ожидают, когда перед ними появятся первые капли шлака; это служит указанием на время установки сопел для встречи рудных колош дутьем. Сначала дутье пускается самое легкое, за фурмами должно быть бело, но не ослепительно ярко. Постепенное усиление дутья следует вести с такой же осторожностью, как и прогрев. Степень яркости за фурмами есть указатель хода домны. В тех случаях, когда во время кампании требуется поднять температуру печи, делают обычно засыпь легких колош, напр.: на 2 рудные сыпи берут 3 короба угля или же просто спускают несколько холостых, т. е. засыпают только уголь без руды. Если же за фурмами слишком ярко, то рудную сыпь увеличивают. Когда в металлоприемнике скопится чугуна и шлака столько, что этот последний поднимется до уровня фурм, тогда приступают к работе; она состоит в том, что дутье останавливают, заделку у темпеля выгребают и входят в горн рабочим ломом (им работают не менее 4 рабочих), вводя его под темпель так, чтобы он шел по лещади до задней стены; налегая на длинный конец лома, встряхивают им несколько раз в горне, причем если на стенах есть приставшие жуковины, или жуки (губчатая масса чугуноватого железа), то они отбиваются, затем кочергой сгребают шлак, спуская его по пологу (чугунная доска в ширину порога приставленная к нему наклонно) через порог и, взявши пробу, нагревают у рыла, т. е., не заделывая у темпеля, пускают дутье минут на 10. Потом, заделав у порога набойку (для этой работы на 2 или на 3 мин. останавливают дутье), делают выпуск чугуна, пробивая ломком, на уровне лещади, глиняную заделку боковой щели. Если лещадь была недостаточно прогрета или домна плохо высушена, то легко может случиться, что первый чугун, придя в горн, застынет у порога; тогда для выпуска жидкого чугуна придется пробить этот слой, для чего удара по лому балдой (молот от 17 до 20 фунт. весом) уже недостаточно, приходится работать соколом, или барсом (подвешенная тяжесть, которой бьют 4 человека). При толстой настыле ее непременно нужно стравить холостыми или легкими колошами. Из металлоприемника чугун выбегает в копеж, или во двор (место с боку полога), откуда по борозде течет или в формы, приготовленные в песке, или в чугунные изложницы; такие куски называются чугунными свинками. В статье о белом чугуне было уже сказано, что углерод чугуна при действии на него химических реактивов проявляет двоякое свойство, а именно: на одну часть его химические реактивы действуют, другая остается в виде графита; смотря по относительному количеству того или другого углерода, излом чугуна бывает или белый (химич. 2,9, механ. 0,55), или третной жесткий (химическ. 1,25, механическ. 1,42), половинчатый (химич. 2,01, механ. 1,4), третной мягкий, или тигровый, светло-серый лилейный (химич. 1,06, механич. 2,6), темно-серый и, наконец, графитистый (химич. 0,48, механич. 3,85). Для большинства руд при нормальном ходе домны чугун должен получаться жидкий — светло-серый при шлаке, тянущемся в нити; по застывании в небольших кусках такой шлак прозрачен и стекловат, в больших массах камневиден, при обливании водой вспучивается в белую пузырчатую массу, в домне за фурмами ярко-бело и пламя на колошнике (если он открыт) длинное, легкое, красноватого цвета, на конце которого едва заметен белый дымок. Все эти признаки — условие спелого хода и показывают, что шихта составлена правильно, сила дутья и нагрев согласованы с составом руд и внутренним очертанием, и что количество засыпаемых угля и руды берется в должной пропорции. При такой плавке восстановление руды бывает полное, в горне чисто и выпуск чугуна делается легко. Если же вышеприведенные условия не соблюдены, то получается сырой ход; при этом за фурмами красно, иногда является нарост — нос; чугун получается густой белый, шлак жидкий, зеленого цвета, не дающий нитей; пламя на колошнике короткое, с красно-бурым дымом; при этом горн засоряется жуками и настылями. Сырой ход домны легко может перейти в стылый, при чем получается чугун, называемый кавардаком, течет по борозде медленно, с шумом и искрами, и тотчас застывает в пористую массу. При стылом ходе настыл на лещади растет весьма быстро, и иногда поднимается вровень с порогом; за фурмами оттягиваются длинные наросты и делается темно (уголь красного цвета); на колошнике колоши ухают, т. е., вместо постепенного опускания, сыпь долго держится без осадки и затем падает сразу, или же опрокидываются, т. е. вместо ровного оседания один бок проваливается. Весь металлоприемник захламляется настылями, жуками и заскулинами; довести домну до такого расстройства называется посадить козла. Для приведения домны к нормальному ходу, если обычные приемы разогревания (холостые колоши, сбавленная сыпь) не помогают, нужно: 1) при легкой сыпи (чтобы замедлить сход колош) убавить диаметр сопла, а при нагретом воздухе — усилить нагрев; 2) если фурмы вовсе затянуло, пробить новые, и 3) наконец, сняв порог, пробовать сделать в настыле канавку, по которой бы дутье могло доходить до выпуска; при безуспешности этих средств печь придется выдуть.

Из предыдущего описания ясно, что легкая сыпь, высокий нагрев и сильное давление дутья, узкий и высокий горн должны дать яркие фурмы и темно-серый чугун; но такой горячий ход неэкономичен, он нормален только для получения бессемеровского чугуна с большим содержанием кремния. При еще большем повышении температуры получается переспелый ход, с густым темным графитистым чугуном; вести такую плавку невыгодно и опасно, потому что легко сжечь стены горна. В настоящее время, когда внутренняя футеровка домны делается кирпичная и вся кладка горна удобна для наблюдения, тотчас видно, когда какая-нибудь часть стенки начнет краснеть — гореть; для прекращения этого достаточно на колошник против такого места отгрести от стены уголь и в эту канаву сыпать рудной мелочи (подрудок); если такой прием не поможет и кирпич будет продолжать гореть, то нужно (приготовив соответствующие материалы) сделать выпуск и, замазав фурмы, выломать сгоревшие кирпичи, в верх образовавшегося отверстия заколотить обрезки мокрых досок (чтобы они не давали очень высыпаться углю и руде, вываливающееся отгребают и заливают), и, очистив ряд, на который можно класть новый кирпич, возможно быстро делают кладку на жидкой глине; по исправлении пускают дутье. Если вследствие какой-нибудь неполадки (напр. поломки мехов) приходится временно остановить домну, то, очистив хорошенько в горне и сделав выпуск, замазывают фурмы и закрывают колошник. Такая остановка может длиться целую неделю; опускающуюся сыпь должно пополнять легкими колошами. Чтобы пустить домну в ход, надо прежде всего очистить лещадь, для чего, не открывая колошника, вводят под темпель лист кубового железа и, поддерживая его рабочим ломом и колосниками, просунутыми в фурмы, выгребают из-под листа: уголь, мусор, спекшуюся золу, рудные жуки и т. под. Точно так же очищают, что можно, через фурмы; при этом полезно забросить в горн поваренной соли, а затем (вывернув лист) пускают домну малым ходом (неполным дутьем). Выдувка домны при правильном ходе делается или 1) когда она разгорится до того, что результаты плавки по расходу угля станут уже неудовлетворительными, или же 2) стены домны и лещадь сделаются настоль ненадежны, что далее плавку вести будет рискованно. Так как рудная сыпь всегда опережает уголь своей колоши, то, при выдувке, уголь едва спустятся ниже распора, а за фурмами уже пройдет последняя рудная завалка. Сделав последний выпуск, снимают порог, выгребают, заливая, весь уголь и стараются очистить горн, пока еще жуки и заскулины мягки, иначе потом их придется отбивать барсом, а такие сотрясения вредны для кладки трубы, обычно требующей, при правильной работе, только ничтожного ремонта; возобновляются каждый раз только горн и нижняя часть заплечиков. Изменение, которое претерпевает рудная шихта в домне во время своего опускания от колошника до горна, было неоднократно определяемо прямыми опытами (Эбельман, Туннер, Кулибин и др.), и на основании их домну по высоте можно разделить на 5 частей. Первый пояс от колошника до места температуры в 400°, что, примерно, соответствует 1/3 высоты трубы, есть зона приготовления, тут руда выделяет влагу и химически соединенную воду, а также происходит подготовка необугленного горючего материала. Второй пояс спускается до температуры в 900°; это — зона восстановления; здесь углекислота, действуя на раскаленный уголь, образует окись углерода, которая восстанавливает руду от поверхности к центру; здесь же выделяется углекислота флюса; нижней границей ее можно считать распар. Третью зону зовут поясом обуглероживания; это совершается, в основном, в заплечиках; здесь губка восстановленного железа начинает обуглероживаться, переходя в сталь и чугун; в нижней части этой зоны, а именно у начала верхнего горна, при температуре 1200°, начинается также химическое взаимодействие рудной породы и флюса, которое заканчивается уже в четвертом поясе — зоне плавления при температуре около 1500°. Объем этой зоны ограничивается верхним горном; здесь происходит плавление чугуна, а также образование и плавление шлака (должно заметить, что образование шлака требует более высокой температуры, чем его плавление). Наконец, пятый пояс есть зона горения, занимающая наименьший объем; она начинается не выше 10 дюймов под фурмами; тут получается наивысшая температура домны, которую считают от 2000 до 2200 °C. Железный лом, толщиной в дюйм, просунутый за фурмы на длину 171/2 д., в 11/2 минуты совершенно оплавляется.

По Грюннеру, кокс, расходуемый в домне, развивает 0,48 того количества тепла, которое он может дать при полном горении. На 1 кг выплавляемого чугуна приходится в зоне восстановления 1511 един. теплоты, в области горения 2305 ед. т., и наконец, приносится нагретым дутьем 602 ед. т., итого — 4418 ед. т.

По Окерману, количество тепла, которое может быть развито в домне одним фунтом древесного угля = 1612,1 ед. т.; нагретое дутье в его опытах приносило 184,2 ед. т., итого — 1796,3 ед. т.

Приведенные суммы теплоты расходовались на:

| Название статей: | По Грюнне- ру, на пуд (кокса) чугуна |

По Окерману, на фунт древес- ного угля |

|---|---|---|

| ед. т. | ед. т. | |

| Восстановление руды и расплавление чугуна | 2314 | 625,9 |

| Расплавка шлака | 836 | 342 |

| Разложение известняка | 255 | 36,8 |

| Испарение воды и разложение влаги дутья | 121 | 63,1 |

| Уносится колошниковыми газами | 545 | 586,1 |

| Потеря через лучеиспускание и охлаждение | 347 | 142,4 |

| Итого | 4418 | 1796,3 |

Выше было уже сказано, что внутренние очертания домны, согласуясь с качеством имеющихся руд и горючего материала, бывают весьма различны: с увеличением их объема возрастает и стоимость постройки; так, напр., древесно-угольная домна Алапаевского завода, имеющая емкость всего только 3110 куб. фут., способная давать суточную выплавку в 900 пуд., обошлась заводу в 11 т. р.; а Нижнетагильская Рашетовская, объемом в 6400 куб. фут., дает ежесуточно 1500 пуд. чугуна и стоила около 26 т. р.; две коксовые домны Каменского зав. на Днепре, емкостью в 14 т. куб. фут. каждая, вместе способны давать от 14 до 15 т. пд. в сутки и обошлись заводу обе в 296500 р. Суточную производительность домны можно приблизительно определять, считая от 2-х до 3-х куб. фут. емкости (при отлогих заплечиках даже до 5) на каждый пуд выплавляемого чугуна. Слагаемые, из которых состоит стоимость каменских домен, суть следующие: постройка домен собственно 296500 руб., устройства для подъема руды, флюса и кокса на колошники 69400 руб., 8 приборов Витвеля для нагрева воздуха — 363700 р., воздуходувные машины 220000 р., паровые котлы 140000, площади и рельсовые пути для руды, кокса и флюса 70000 р., печи для коксования угля 256800 р., газопроводы, паропроводы и водопроводы = 200000, водоснабжение (175 т. куб. фут. в сутки) 200000 р. — итого 1800000 р. Несмотря на широкую смету, постройка Каменского завода подходит под практическое правило, даваемое Туннером для штирийских домен, а именно: доменный завод стоит столько гульденов, сколько центнеров чугуна он способен выплавить в год; здесь 14000×365 = 5100000, откуда 5100000:3 = 1700000 руб. При местных ценах руды 61/4 к., кокса 19 к. и флюса 8 к. за пуд, пуд чугуна обходится около 40 к., продажная же цена его в 1893 г. около 80 к.

Так как чугун представляет собой соединение железа с углеродом и передел его в сталь или железо состоит в выжигании этого углерода или частью, или же сполна, для чего необходимо затрачивать снова горючий материал, терять часть металла на угар и делать расход на устройство и рабочую плату, то еще в 40-х годах в Англии Вильям Кляйд взял привилегию на приготовление в ретортах губчатого железа, которое по охлаждении проваривалось в горнах или сварочных печах; при пробе способ оказался неприменимым. В 1851 г. Шено во Франции предложил способ получения в шахтной печи металлической губки, которая должна была бы служить материалом для получения литой стали; в 1855 г., на всемирной парижской выставке, способ этот был премирован большой золотой медалью, в 1864 г. испытан на Нижнетагильском заводе; получено было около 20 т. пуд. сырого железа, но из него едва можно было получить 5 т. шино-плющильного железа. Одновременно с Шено на подобное же изобретение в Америке взял привилегию Джемс Рентон; но и его предложение, даже после улучшений, предложенных проф. Вильсоном, оказалось непрактично; так, напр., при испытании его, в 1875 г. в Финляндии на Хутаковском заводе Путилова, из тридцатипроцентных озерных руд получалось только 13% и притом плохого железа. Точно так же были неудачны и попытки Иятеса, Гузгавля и др. Все эти попытки вернуться к работе штюкофена минувших столетий не могут иметь успеха по двум причинам: 1) малое количество фабриката и 2) порода, сопровождающая руду, не выделяется в виде шлака, а остается запутанной в губке, вследствие чего при дальнейшей обработке неизбежно должно получаться плохое железо. О вошедшем в практику рациональном способе получения металла из руд в печах Сименс-Мартэна будет сказано в статьях Сталь литая и Железо.