Дерево 1) Технические свойства. — Техническими свойствами древесины должны быть называемы такие, от которых зависит большая или меньшая пригодность дерева для различных применений его в технике. Здесь будут рассмотрены важнейшие из таких свойств древесины, а именно: состав, плотность и горючесть дерев и их изменяемость в физическом и химическом отношениях. О механических свойствах Д. (твердость, вязкость (см. т. VII, 732), гибкость (т. VIII, 616) и т. п.) см. под соответствующими словами. О дереве как строительном материале см. Балка, Бревно, Брусовой лес и Строительные материалы.

Состав дерева. — Древесина свежесрубленного Д. состоит из твердого вещества и сока. Хотя состав твердой части древесины служил предметом многих исследований, но сведения относительно составных частей твердого вещества древесины довольно неопределенны. Обыкновенно принимают (по Паейну), что твердое вещество древесины состоит из клетчатки и отложенного на ней лигнина (инкрустирующего вещества, см.), причем древесную клетчатку считают тождественной с клетчаткой, C6H10O5 (см. Волокна растений, Клетчатка, Гидраты углерода), содержащейся в других растениях. Состав лигнина определялся только косвенным путем (С 55,6%, Н 5,8% и О 38,6%). Как по составу, так и по свойствам лигнин ясно отличается от клетчатки. Он не растворим в различных растворителях, но гораздо легче, нежели клетчатка, изменяется различными реактивами и превращается в соединения, растворимые в щелочах, спирте и в воде. При действии крепкой серной кислоты лигнин обугливается, при нагревании с водными кислотами, со щелочами, при действии окисляющих веществ лигнин легко разрушается. Для лигнина характерны следующие реакции (в сущности, они относятся к древесине): соли анилина окрашивают в желтый цвет до оранжевого, флороглюцин в присутствии соляной кислоты окрашивает в красный до фиолетового, спиртовый раствор резорцина в присутствии соляной кислоты — в синевато-фиолетовый, такой же раствор α-νафтола — в зеленоватый цвет. Лигнин содержится в различных породах дерева и даже в различных частях одного и того же дерева в различных количествах. В твердой и тяжелой древесине содержится большее количество лигнина, нежели в мягкой; в старой древесине больше, нежели в молодой. Большее или меньшее содержание лигнина оказывает влияние на все свойства древесины: на ее плотность, твердость и друг. Твердые породы содержат от 50—54% лигнина и от 41—46% клетчатки, мягкие — 41—46 лигнина и 50—54 клетчатки. Содержание клетчатки и лигнина составляет в сумме 95—96% всего сухого вещества древесины.

На основании всех имеющихся теперь данных нужно полагать, что древесина не содержит ни клетчатки в свободном состоянии, ни лигнина, как отдельного вещества. Клетчатка находится в древесине в соединении с другими безазотистыми веществами, что доказывается тем, что при обработке древесины швейцеровским реактивом (аммиачным раствором окиси меди) клетчатка не растворяется [1], а в сильно одревесневших тканях — присутствие ее не обнаруживается помощью характерного для нее реактива — хлорцинкйода (раствора йода в водном хлористом цинке). Что касается лигнина, то под ним нужно подразумевать вещества, находящиеся в древесине частью в соединении с клетчаткой, частью в свободном состоянии, и, вероятно, также относящиеся к классу углеводов. При обработке древесины после предварительного промывания водным аммиаком водным раствором едкого натра из нее извлекается вещество, осаждающееся из щелочного раствора спиртом и имеющее близкий к клетчатке элементарный состав — так называемая древесная камедь, современные сведения о которой содержатся в ст.: Древесина, Инкрустирующее вещество. Вообще же признается, что главные составные части разных пород Д. одинаковы и различие их состава зависит главным образом от количественных отношений между составными частями.

Другие вещества, заключающиеся в древесине, обыкновенно в небольшом количестве, в сумме около 5% сухого вещества древесины, находятся в ней частью в твердом виде, частью в растворенном состоянии и входят в состав сока. Сок содержит следующие органические вещества: азотистые вещества, углеводы (камеди и сахаристые вещества), глюкозиды (напр. кониферин в хвойных породах), органические кислоты (дубильную, щавелевую, винную, лимонную, яблочную, арабиновую), красящие вещества, эфирные масла и смолы. Несмотря, однако, на незначительное содержание этих органических веществ, присутствие многих из них оказывает значительное влияние на техническую применимость древесины. Азотистые вещества, часть которых несомненно состоит из белковых веществ, содержатся вообще в очень небольшом количестве (содержание азота весной 0,15%, летом 0,27%), притом большая часть в виде нерастворимых соединений (в виде растворенных соединений содержится только от 0,002—0,010% азота). Содержание белковых веществ отражается неблагоприятно при многих технических применениях дерева; с разложения белковых веществ начинаются при его сохранении все процессы, ведущие к разрушению дерева. Иное влияние оказывает присутствие многих других веществ, как, напр., дубильных. Дубильные вещества принадлежат к числу антисептических, поэтому присутствие их способствует более продолжительному сохранению древесины. Присутствию значительных количеств этих веществ такие породы, как дуб, ясень, отчасти обязаны своей большей неизменяемостью при сохранении сравнительно со многими другими древесными породами. — Присутствие в древесине смол и эфирных масел также способствует продолжительному сохранению. Благодаря содержанию значительных количеств смол и эфирных масел древесина хвойных пород служит материалом для получения дегтя и скипидара. Содержание в древесине воды изменяется в зависимости от породы, а для одной и той же породы — в зависимости от возраста, условий произрастания, времени года и даже от погоды. Вода содержится в древесине в двух состояниях: часть ее непосредственно входит в состав сока, другая содержится в виде поглощенной, как бы гидратной воды. В свежесрубленном Д. такой воды не менее 20%; часть ее выделяется уже при сохранении Д. в сухом воздухе, часть, около 10%, лишь при нагревании до 100—120° Ц. Обыкновенно имеют в виду только общее содержание воды. Из европейских лесных деревьев наибольшее количество воды содержат хвойные, за ними следуют мягкие лиственные породы и, наконец, твердые лиственные породы. В зеленом состоянии большинство хвойных пород содержит 52—65%, мягких лиственных 45—55%, твердых 38—45% воды. Наибольшее количество воды содержится в молодой веймутовой сосне, именно до 77%. Вообще молодая древесина содержит больше воды, нежели старая. Прежде полагали, что наибольшее содержание сока, а следовательно, и воды в деревьях бывает ранней весной и наименьшее осенью; но это правило не имеет общего приложения; содержание воды изменяется даже в различные часы и зависит, между прочим, от степени и инсоляции. Распределение воды в различных частях одного и того же дерева и в одном и том же древесном стволе также неравномерно. Ветви и сучья наиболее богаты водой; они содержат тем больше воды, чем они тоньше. В молодой ткани камбиального слоя находится наибольшее количество воды, и вообще содержание воды в стволе уменьшается в направлении от окружности к центру, так что самая бедная водой часть ствола — центральная, так называемая спелая древесина. В вертикальном направлении содержание воды также неодинаково в различных частях ствола: в верхних частях оно больше, нежели в нижних. Минеральные вещества, заключающиеся в древесине, находятся частью растворимыми в соке, частью отлагаются непосредственно. Древесина содержит вообще меньше золы, нежели остальные части Д., напр., кора, листья, заболонь и т. п. Как вода, так и зола скопляются в тех частях Д., которые еще растут, изменяются и служат проводниками соков, движущихся в живущем дереве от корней и листьев. В высушенной на воздухе древесине содержание золы 0,2—2%. В молодой древесине золы больше, нежели в старой. Из оснований в древесной золе преобладают калий, известь и магнезия, из кислот — угольная, кремнезем и фосфорная, но находятся также серная и небольшое количество хлора. Благодаря значительному содержанию калия древесная зола служила источником для получения углекалиевой соли, или поташа.

Элементарный состав древесины служил также предметом многих исследований. Различия в элементарном составе для разных древесных пород не очень значительны, а потому обыкновенно в технике принимают для древесины средний состав. Элементарный состав органической части древесины изменяется в следующих пределах:

| Содержание углерода | 47,0—51,8% |

| водорода | 5,8—6,9% |

| азота | 0,2—0,4% |

| кислорода | 42,0—44,9% |

Средний состав органической части сухой древесины в процентах : 50,0 углерода, 6,0 водорода, 0,3 азота и 43,7 кислорода. Средний состав воздушно-сухой древесины в процентах: 43,8 углерода, 5,3 водорода, 0,2 азота, 38,2 кислорода, 12,0 гидратной воды, 0,5 золы.

2) Удельный вес древесины. Различают действительный удельный вес древесины, под которым подразумевают удельный вес самого вещества ее, и кажущийся или видимый уд. вес древесины, т. е. вес единицы объема ее. Действительный уд. вес древесины главнейших пород не представляет существенных отличий, и для бука, дуба, пихты и сосны его можно считать одинаковым и равным 1,56 (вообще же он изменяется от 1,46 до 1,68). Однако действительный уд. вес не имеет технического значения. — Что касается видимого уд. веса, или объемного веса Д., то различают — объемный вес древесины в зеленом и сухом состоянии; наиболее важное техническое значение имеют данные относительно объемного веса сухой древесины. К сожалению, большинство определений объемного веса было произведено для не вполне высушенной (для воздушно-сухой) древесины; поэтому имеющимися данными весьма трудно воспользоваться для сравнений и общих выводов. Объемный вес древесины зависит от числа и величины пор и от содержания в ней воды. Поэтому уд. вес зеленой (свежесрубленной) древесины и той же древесины в сухом состоянии будут различны и именно уд. вес в зеленом состоянии изменяется для обыкновенных пород от 1,38 до 1,28 по отношению к весу равного объема воды. При высушивания древесины уд. вес ее изменяется пропорционально уменьшению содержания воды и сокращения объема. По уд. весу в сухом состоянии древесные породы разделяют на несколько групп, называя: тяжелыми — породы уд. веса более 0,80 (напр., 0,89 — дуб); средними — породы уд. веса 0,70—0,79 (ясень, акация), легкими — породы уд. веса 0,50—0,69 (клен, береза, сосна), легчайшими — породы уд. веса 0,40—0,49 (ель, пихта, липа). Если распределить в такие же группы деревья по их уд. весу в зеленом состоянии, то оказывается, что одни и те же породы занимают в зеленом и сухом состоянии не одинаковые места. Напр., пихта в зеленом состоянии принадлежит к средним породам, в сухом — к легчайшим. Такое явление объясняется тем, что уд. вес Д. зависит от его пористости: чем более оно пористо, тем меньше уд. вес его в сухом состоянии, но тем больше в нем будет сока, а следовательно, и воды, в зеленом состоянии, а потому тем больше будет его уд. вес в зеленом состоянии.

Классифицируя деревья по уд. весу (по плотности), подразумевают средний уд. вес известных пород. В действительности уд. вес одной и той же породы изменяется в довольно широких пределах в зависимости от условий произрастания, т. е. от климата, почвы и др. В отношении влияния условий произрастания на качество древесины можно указать на два общих положения: 1) наиболее тяжелые породы вообще произрастают в южных местностях, т. е. при более высокой температуре и в сухом воздухе; 2) одна и та же порода обладает обыкновенно тем более плотной древесиной, чем рост ее происходит медленнее, т. е. условия образования наибольшей массы древесины находятся в обратном отношении к условиям, от которых зависит качество древесины. Так, медленно выросшая сосна на С или на больших высотах обладает более плотной древесиной, нежели выросшая на Ю. Однако последнее правило имеет много исключений, напр., для дуба замечается обратное. Таким образом, уд. вес вообще не есть такое свойство, которое являлось бы совершенно постоянным для известной породы дерева, одна и та же порода может обладать древесиной различного качества в зависимости от условий произрастания. Поэтому числовые данные для уд. веса древесины могут служить лишь для сравнительного суждения о качестве древесины разных пород. Относительное значение этих числовых данных обнаруживается еще яснее при рассмотрении различий в уд. весе различных частей одного и того же дерева. Различия в уд. весе древесины одного и того же ствола наблюдаются как в направлении высоты, так и в направлении от центра к окружности. У многих деревьев уд. вес древесины постоянно увеличивается от центра к окружности, так что молодая древесина имеет наибольший уд. вес (береза, осина, лиственница, пихта и др.); у других, наоборот, уд. вес уменьшается от центра к окружности (ольха, серебристый тополь); наконец, у третьих он сначала увеличивается от центра к окружности, а потом уменьшается, так что max. лежит между центром и окружностью (дуб, бук, клен и друг.). Подобное же разнообразие наблюдается в изменениях уд. веса по направлению длины ствола. У многих древесных пород уд. вес уменьшается по направлению снизу вверх и притом как в центральной, так и в периферической части ствола (бук, ясень); у других пород уменьшение уд. веса по направлению снизу вверх происходит лишь до известной высоты, с которой начинается обратное, т. е. он снова увеличивается (дуб, лиственница, сосна); наконец, существуют породы, у которых уд. вес центральной и периферической древесины по высоте изменяется различно. Древесина корня является в большинстве случаев более легкой, нежели древесина ствола. Касательно уд. веса ветвей наблюдаются довольно разнообразные отношения. Для большинства хвойных пород уд. вес сучьев больше уд. веса ствола, у лиственных пород обыкновенно замечают обратное. Числовые данные см. соотв. статьи.

3) Свойства Д. как топлива. — Количество теплоты, выделяемое единицей веса различных пород Д., зависит более всего от содержания воды, как объяснено в статье горючие материалы (см.). В практике принимают его одинаковым для одинакового веса различных древесных пород при одинаковой степени сухости. Для сухих дров количество тепла равно приблизительно 4200 един. теплоты; для воздушно-сухих дров (содержащих около 20% воды) тепловой эффект — около 3100 един. теплоты. Несмотря на то, что дрова, одинаково высушенные, обладают приблизительно одннаковым тепловым эффектом, в практике, как известно, отличают качество дров в зависимости от породы Д. Это обусловливается тем, что дрова почти везде покупают не по весу, но по объему, а потому и оценка дров должна производиться, соображаясь с объемным или уд. весом древесины, который зависит от породы Д. — Далее, приобретая дрова, измеряют не действительный объем их, а лишь объем складочной меры, т. е. сложенных известным образом поленьев, между которыми находятся промежутки. Поэтому при оценке дров весьма важно знать содержание так наз. плотной массы в складочной мере дров, т. е. действительный объем древесной массы, соответствующий данной складочной мере дров. Содержание плотной массы зависит от формы поленьев, их диаметра и длины, а именно оно тем больше, чем более правильную форму имеют поленья, чем они толще и короче. Руководясь толщиной и длиной поленьев, можно найти содержание плотной массы в складочной мере дров по таблицам, вычисленным на основании опытных определений. Лишь для очень крупных поленьев содержание плотной массы достигает 77%, часто оно не превышает 65%, для хвороста падает до 15%. Нормальная, или таксационная, сажень дров содержит 250 куб. фт. плотной массы, или 72,6%. Итак, при суждении о качестве дров необходимо иметь в виду породу (уд. вес), содержание воды (степень сухости), размер поленьев и способ кладки. Оценка дров в частных случаях основывается не только на этих данных, но также на отношении их к горению. Плотные породы сгорают медленно, дают небольшое пламя и потому должны быть предпочитаемы там, где требуется постоянное нагревание до известной степени. Мягкие породы сгорают быстро и оставляют мало угля, из них смолистые дают длинное пламя, а потому применяются преимущественно там, где требуется быстрое действие пламенного жара. — Сплав дров водой не имеет влияния на их абсолютный тепловой эффект; но уд. вес древесины вследствие выщелачивания твердых веществ уменьшается, а потому относительный тепловой эффект таких дров, т. е. количество тепла, выделяемое единицей объема, будет меньше и, следовательно, они должны оцениваться ниже несплавных дров.

4) Физические изменения Д. при его сохранении. — Физические изменения Д., выражающиеся в явлениях разбухания и сжатия, коробления и растрескивания, наступают весьма быстро после свалки Д. при сохранении его на воздухе. Причиной этих изменений Д. является потеря воды. Срубленное Д., оставаясь на воздухе, постепенно теряет воду и через некоторый период достигает известного, постоянного для данных условий состояния влажности, когда Д. называется воздушно-сухим. Продолжительность периода, в течение которого Д. достигает такого состояния, зависит от свойств древесины и от размеров древесного материала. Плотные и твердые породы (дуб) при всех прочих равных условиях высыхают медленнее, нежели мягкие (липа, ива, тополь). Опыты относительно европейских пород показали, что после лежания на воздухе в течение года в них остается не более 20—25% воды и никогда при более продолжительном сохранении на воздухе не бывает менее 10% воды, если не подвергать его искусственному высушиванию или если оно не будет расколото на мелкие куски. Но Д., высушенное на воздухе, может вновь поглощать воду, если оно находится в очень влажном воздухе. Поэтому если Д. остается в открытых местах на воздухе, влажность которого изменяется, то и в самом Д. происходят соответственные изменения в содержании влаги. Теряя воду при высушивании, Д. уменьшается в объеме, происходит сжатие; поглощая вновь воду, оно увеличивается в объеме, разбухает. Относительно сжатия дерева при высушивании произведено довольно много опытов, так как относящиеся сюда данные имеют важное значение при употреблении Д. для поделок. Сжатие при высушивании различно для различных пород и неодинаково по различным направлениям. В нижеследующей таблице в столбце I указано сжатие по направлению волокон, во II — по радиальному направлению и в III — по тангентальному (по направлению хорд). В таблице указано линейное сжатие в процентах при переходе древесины из свежесрубленного состояния в воздушно-сухое.

| I | II | III | |

|---|---|---|---|

| Клен | 0,11 | 2,06 | 4,13 |

| Осина | 0,00 | 3,97 | 3,33 |

| Береза | 0,50 | 3,05 | 3,19 |

| Дуб | 0,00 | 2,65 | 4,13 |

| Ольха | 0,30 | 3,16 | 4,15 |

| Ясень | 0,26 | 5,35 | 6,90 |

| Ель | 0,09 | 2,08 | 2,62 |

| Сосна | 0,00 | 2,49 | 2,87 |

| Липа | 0,10 | 5,73 | 7,17 |

| Бук | 0,20 | 6,25 | 7,03 |

| Ильм | 0,05 | 3,85 | 4,10 |

| Граб | 0,21 | 6,82 | 8,00 |

Из этих данных видно, что сжатие по длине волокон незначительно, а потому в практике обыкновенно не принимается во внимание; наибольших величин достигает сжатие по тангентальному направлению. Если дерево долгое время находится в соприкосновении с водой, то оно поглощает больше воды, чем ее содержится в свежесрубленной древесине, и приобретает уд. вес, значительно больший уд. веса зеленой древесины, потому что при этих условиях даже те поры, в которых в живом дереве находится воздух, наполняются водой [2]. Поглощение воды достигает предела довольно медленно; увеличение веса продолжается 6 месяцев, нередко даже 2—3 года. Обыкновенные древесные породы при вышеуказанных условиях поглощают от 23,5 (лиственница) до 58,7 (клен) объемных процентов воды. Разбухание высушенного дерева в воде и поглощение воды происходят не с одинаковой скоростью, именно разбухание оканчивается гораздо скорее, через 1,5—2 месяца. Если бы кусок дерева при высушивании сжимался равномерно или при разбухании точно так же расширялся, то изменялась бы только его величина, но не форма. Изменение формы Д. при высушивании и при разбухании зависит от следующих главнейших обстоятельств: 1) от неоднородности отдельных частей одного и того же дерева, вследствие чего действие влаги на них неодинаково; 2) от указанного неравномерного изменения размеров по различным направлениям и 3) от неравномерного или от одностороннего действия воздуха, от состояния влажности которого зависят сжатие и разбухание дерева. Эти и некоторые второстепенные условия, все вместе или в отдельности, служат причиной того, что сжатие и разбухание дерева нередко сопровождаются нарушением сцепления отдельных частей дерева, т. е. служат причиной коробления и растрескивания дерева. Наибольшему изменению при высушивании подвергается свежесрубленное дерево. Поэтому главное средство для избежания последствий от коробления и растрескивания дерева есть высушивание его на воздухе прежде, нежели оно будет употреблено для строительных целей или для поделок. При этом необходимо обращать внимание на то, чтобы высушивание происходило по возможности медленно, так как при этих условиях оно будет и более равномерно.

5) Химические изменения древесины при сохранении и прочность дерева. При сохранении на воздухе, в земле или в воде дерево подвергается изменениям, которые через более или менее продолжительный период влекут за собой разложение древесины. Процессы разложения, которым подвергается дерево при сохранении в указанных средах, довольно разнообразны. Здесь будут рассмотрены главнейшие из них, именно тление, гниение, гумифицирование и брожение дерева/

Истлевшим деревом, сухой или белой гнилью называют легко растирающуюся белую массу, в которую превращается изменившаяся древесина. Если процесс протекает быстро, напр. в теплую погоду, то разлагающаяся древесина приобретает способность светиться, обнаруживает фосфоричность. Сваленное дерево, вообще не живое, подвергается тлению преимущественно в таких местах, в которых хотя и нет избытка влажности, но вследствие отсутствия или недостаточной вентиляции не может происходить надлежащего высушивания дерева. Либих искусственно вызывал тление, помещая смоченные водой древесные опилки в стакан, закрытый стеклянной пластинкой. Химический процесс, происходящий при тлении, состоит в окислении, которому подвергаются не только содержащиеся внутри клеток органические вещества, но и составные части стенок клеток. Хотя исследования элементарного состава белой гнили показали, что он мало отличается от элементарного состава древесины, но тем не менее легко убедиться, что тление сопровождается весьма глубоким химическим изменением древесины. При тлении происходит значительное уменьшение уд. веса, уменьшение содержания углерода и увеличение содержания кислорода, выделение углекислоты и воды вследствие окисления части заключающихся в древесине углерода и водорода. Причиной тления, как и других подобных процессов, является развитие на древесине паразитных грибов, что, между прочим, доказывается тем, что эта гниль распространяется в древесине в том же направлении, в каком распространяется мицелий паразитных грибов, а также заразительностью тления, т. е. возможностью перехода процесса с одного дерева на другое. По Турскому, белая гниль на дубе в некоторых наших лесных дачах вызывается грибом Polyporus igmarius.

Другой вид гниения, которому часто подвергается дерево, — образование красной или мокрой гнили. Эта гниль происходит лишь при избытке влажности. Другими условиями для наступления этого процесса являются известная температура (не слишком низкая) и, по-видимому, имеет значение большее или меньшее содержание белковых веществ (вываренные в воде опилки, из которых, следовательно, удалена значительная часть белковых веществ, не загнивают в весьма благоприятных для того условиях, т. е. находясь во влажном и теплом помещении. Такое гниение редко наступает, если дерево находится в текучей воде; напротив, многие породы особенно хорошо сохраняются в воде. Вероятно, это зависит отчасти от того, что при таком сохранении извлекаются растворимые белковые вещества, с которых и начинается обыкновенно разложение дерева. В противоположность тлению, для образования красной гнили присутствие кислорода не необходимо. Красная гниль образуется как в присутствии, так и в отсутствие кислорода; она нередко наблюдается в дереве, находящемся в болоте, в земле, вообще в таких местах, куда кислород не имеет свободного доступа. Древесина, подвергшаяся такой гнили, представляет красную, бурую, иногда почти черную массу, легко растирающуюся. Красная гниль отличается от белой, между прочим, и тем, что при ней не подвергаются разложению все части древесины и не получается однородной на вид массы, но из сгнившей части дерева можно выделить менее изменившиеся части. По элементарному составу дерево, подвергшееся такому гниению, более резко отличается от здорового, нежели истлевшее. При каких бы условиях ни происходило гниение, всегда замечается значительное увеличение содержания углерода и уменьшение содержания водорода и кислорода. При таком гниении происходит также всегда выделение углекислоты, хотя бы само разложение древесины совершалось в отсутствие кислорода, напр. в атмосфере водорода. Водород выделяется при гниении в виде воды, а также в соединении с углеродом в виде болотного газа (СН4). Чем богаче древесина азотистыми веществами, тем легче она загнивает, поэтому молодая древесина вообще легче загнивает, нежели старая; на одном и том же стволе легче подвергается гниению заболонь, в которой содержимое клеток наиболее богато азотистыми веществами. Возбудителями гниения являются низшие организмы, т. е. грибы и бактерии.

Гумифицирование Д. выражается в разрыхлении его и темном окрашивании. Гумифицарование происходит в отсутствии воздуха; главным условием является избыток влажности, поэтому этот процесс обыкновенно наблюдают тогда, если разложение дерева происходит под водой и притом при низкой температуре. Благодаря близости условий, при которых происходит гумифицирование и гниение (т. е. образование красной гнили), оба эти процесса нередко встречаются смешанными. В отношении химической стороны процесса гумифицирование отличается тем, что в результате получается очень богатое углеродом вещество. Равный химический процесс при гумифицировании состоит в выделении водорода в виде воды; в меньших размерах происходит выделение углекислоты; по-видимому, в еще более ограниченных размерах — выделение болотного газа.

Брожением Д. называется спиртовое брожение его сока, вызываемое, несомненно, бродильными грибками; оно состоит в разложении сахара, заключающегося в соке, причем вещества, входящие в состав тканей древесины, не изменяются. Поэтому процесс брожения в техническом отношении не представляет особенной важности. Брожение Д. наступает, напр., в тех случаях, когда зеленое Д., не освобожденное от коры, оставляют лежать во влажном и теплом месте. Хотя этот процесс не имеет особенной важности, но Д., в котором происходило брожение, во всяком случае легче подвергается другим более глубоким химическим изменениям, нежели совершенно здоровая древесина.

6) Прочность Д. — Прочностью Д. называют способность его сохраняться в течение более или менее продолжительного периода без изменения, т. е. способность сопротивляться наступлению в нем процессов, влекущих за собой его разрушение. Прочность Д. зависит от двух главных факторов: 1) от породы дерева, и 2) от среды, в которой оно находится. В отношении среды наблюдаются резкие различия в зависимости от того, находится ли Д. на воздухе или в воде. Одна и та же порода может быть непрочной на воздухе и прочной в воде и наоборот. Так, бук непрочен на воздухе и прочен в воде; береза же — наоборот. Изучение явлений разложения Д. показывает, что необходимым условием для наступления этих процессов является присутствие значительного количества влаги. Поэтому вообще прочность сухого Д., сохраняемого в сухом месте, может быть почти беспредельна, по крайней мере в практическом смысле. Действительно, при таких условиях, как показывают различные исторические находки, Д. может сохраняться целые тысячелетия без изменения. Вопрос о прочности различных древесных пород представляет весьма большое практическое значение при употреблении Д. для строительных целей. Кроме повседневных наблюдений и заключений, которые могут быть сделаны на основании большей или меньшей измененности различных сооружений, сохранившихся от старых времен, для суждения о прочности Д. служат также опыты, производившиеся в этом направлении разными лицами. Опыты производились или таким образом, что в землю вбивали сваи из различных древесных пород, или помещали древесные стволы в какую-нибудь разлагающуюся среду, напр., в навоз, и наблюдали время, в течение которого сгнивали различные породы. Результаты таких опытов могут иметь лишь условное значение. Гниение Д. представляет настолько сложный процесс, притом зависящий от целого ряда разнообразных условий, что суждения о сравнительной прочности различных древесных пород на основании подобных опытов не отличаются никакой точностью. Гораздо большее практическое значение могут иметь те заключения, которые можно сделать на основании исследования остатков различных древних сооружений, а также пользуясь громадным материалом, который могут дать в этом отношении железные дороги, если бы везде велись правильные наблюдения касательно прочности шпал и изменений, которым они подвергаются. Как среднюю из многих наблюдений, для европейских железных дорог принимают следующую прочность шпал: для дубовых 14—16 л., из лиственницы 9—10, для сосновых 7—8, для пихтовых 4—5, еловых 4—5, буковых 2,5—3 года. Обыкновенно для сравнения прочности различных древесных пород прочность дуба принимают за 100, а прочность остальных выражают по отношению к дубу. Напр., для прочности древесных пород при сохранении на открытом воздухе дают такие числа:

| Дуб | 100. |

| Ильм | 60 до 90 |

| Лиственница | 40 85 |

| Сосна | 40 85 |

| Ель | 40 67 |

| Ясень | 15 64 |

| Бук | 10 до 60 |

| Ива | 30 |

| Ольха | 20 до 40 |

| Тополь | 20 40 |

| Осина | |

| Береза | 15 40 |

Прочность древесных пород при сохранении под водой или в присутствии большого количества влаги выражается следующими числами:

| Дуб | 100 |

| Ольха | 100 |

| Ильм | 90 |

| Бук | 70 до 100 |

| Лиственница | 80 |

| Сосна | 80 |

| Молодая сосна | 70 |

| Ель | 50 |

| Ясень | совершенно непрочны |

| Ива | |

| Тополь | |

| Береза |

Рассмотрение таких таблиц указывает на связь между прочностью и другими техническими свойствами древесины. Наиболее плотные породы отличаются большей прочностью, нежели мягкие, более пористые. Не менее ясная связь наблюдается между прочностью и химическим составом древесины. Древесные породы, содержащие значительные количества смол, эфирных масел, дубильные вещества, отличаются большей прочностью, причем влияние содержания таких веществ настолько значительно, что некоторые пористые породы, содержащие, напр., смолы, более прочны, нежели твердые и плотные породы. Все те условия, в зависимости от которых наблюдаются различия для таких свойств древесины, как уд. вес ее и другие, оказывают влияние на прочность древесины. Поэтому прочность древесины, как и вообще все технические свойства ее, не представляет чего-либо вполне постоянного для данной древесной породы. Одна и та же древесная порода может отличаться большей или меньшей прочностью, смотря по условиям произрастания ее, т. е. в зависимости от климата и почвы, а также в зависимости от других условий, напр. от возраста. Как общее правило для отдельных деревьев одной и той же породы можно принять, что их прочность пропорциональна плотности (уд. весу). Такая связь между плотностью и прочностью обусловливается тем, что, чем Д. более пористо (соответственно меньшего уд. веса), тем более оно доступно атмосферным влияниям, т. е. действию воздуха и влажности, а также тем легче в такую древесину проникают споры низших организмов (грибов, бактерий); а всем этим облегчается наступление в дереве различных процессов разложения. Точно так же, как в отношении других технических свойств, различия в прочности наблюдаются и для частей одного и того же дерева. Здесь ясно проявляется влияние большего или меньшего содержания азотистых веществ. Те части дерева, которые содержат эти вещества в наибольшем количестве, легче подвергаются разложению; вследствие этого наименьшей прочностью отличается заболонь. Что касается влияния возраста дерева, то наибольшей прочностью обладает древесина среднего возраста.

Сочинения о технических свойствах древесины: Nördlinger, «Die technischen Eigenschaften der Hölzer» (1860, имеется в русском переводе); A. Mayer, «Die chemische Technologie d. Holzes als Baumaterial» (1872; входит в состав «Bolley’s Technologie», т. VI, I, 1); W. F. Exner, «Die technischen Eigenschaften d. Hölzer» (помещено в Т. Lorey, «Handbuch der Forstwissenschaft», т. I, часть II).

Предохранение Д. от гниения. — При употреблении Д. для строительных целей его разрушение происходит от двух причин: 1) под влиянием химических процессов разложения, вызываемых, вероятно, всегда низшими организмами (грибами и бактериями), и 2) Д. нередко разрушается животными паразитами, преимущественно насекомыми и моллюсками, для которых оно служит пищей. Вопрос о предохранении Д., употребляемого для различных сооружений, издавна пользовался вниманием практиков, так что эмпирический опыт давно привел к употреблению для этого различных средств и приемов обработки. Вопрос о предохранении Д. от разложения первоначально был разработан с научной стороны Бушери. Опыты Бушери показали, что здоровая и гнилая древесина сильно разнятся по содержанию растворимых в воде веществ. В опилках здорового дуба им было найдено 5—6% растворимых веществ, между тем как в опилках гнилого дуба значительно меньше, и притом оказалось, что содержание растворимых веществ уменьшается пропорционально степени развития гнилостного процесса, так что очень гнилая древесина содержит лишь около 1% растворимых веществ. Бушери также указал, что выщелоченное водой Д., из которого удалены таким образом растворимые вещества, сохраняется несравненно дольше, нежели Д. в естественном состоянии. Оставляя на воздухе обыкновенные опилки и опилки, вываренные в воде, Бушери наблюдал, что первые весьма быстро покрываются плесенью, между тем выщелоченные водой опилки сохранялись ½ года без всякого видимого изменения. Что касается разрушения Д. животными паразитами, то и в этом отношении присутствие растворимых веществ играет весьма важную роль, так как эти вещества наиболее легко усвояются животными при питании их древесиной. Из исследований Бушери вытекает следующее общее положение. Так как заключающиеся в Д. растворимые вещества представляют тот материал, с которого начинается разложение Д., то для более продолжительного сохранения последнего необходимо или удалить эти вещества, или перевести их в нерастворимое состояние и притом такое, чтобы сделать их неразлагающимися и неусвояемыми органическими паразитами. Затем, простое повседневное наблюдение показывает, что важнейшим условием для продолжительного сохранения Д. является содержание в нем возможно меньшего количества влаги. Современные сведения о процессах разложения указывают пути, которым должно следовать при обработке Д. с целью придания ему прочности при сохранении его при разных условиях. Употребляемые для консервирования Д. приемы можно разделить на следующие группы: 1) высушивание Д., 2) покрывание высушенного Д. непроницаемым слоем, 3) выщелачивание Д., 4) пропаривание, 5) поверхностное обугливание и 6) пропитывание антисептическими веществами. Если Д. назначается для таких поделок, которые будут находиться в сухих закрытых помещениях, то предварительное высушивание Д. представляется достаточным для предохранения таких поделок от изменений. Если же Д. будет находиться в условиях постоянного пропитывания влагой, как, напр., железнодорожные шпалы, то наиболее верным средством для его сохранения может служить пропитывание Д. антисептическими веществами.

Высушивание Д. — При высушивании Д. происходит не только выделение воды, но, если высушивание производится при высокой температуре одновременно изменение некоторых составных частей древесины, напр. белковых веществ, которые вследствие этого становятся менее способными к разложению. Прибегать к высушиванию Д. заставляет не одно только стремление придать ему большую прочность; при употреблении Д. для поделок предварительное высушивание необходимо еще для того, чтобы предотвратить физические изменения Д., коробление и растрескивание его. Смотря по назначению древесного материала, можно или ограничиться высушиванием Д. только на воздухе (естественная сушка), или производить высушивание искусственно при высокой температуре. Не останавливаясь на рассмотрении естественного высушивания, замечу только, что степень высушивания зависит от гигрометрического состояния атмосферы, а быстрота, кроме того, от породы и величины кусков Д. Напр., для дров опыт показал, что наибольшей степени сухости они достигают через 1,5 года, после чего содержание в них влаги при тех же условиях не изменяется. Искусственное высушивание Д. производится в сушильных камерах, в которых Д. укладывается так, чтобы между отдельными предметами (досками, бревнами и проч.) мог бы свободно циркулировать воздух. Сушильни для Д. обыкновенно устраивают двоякого рода. В одних высушивание производят таким образом, что в топке сжигают горючий материал и дым (продукты горения) заставляют проходить через камеру, в которой помещается древесный материал (камеры делают обыкновенно длиною 15—20 м, шириной 1—2 м и высотой до 2—3 м). При таком способе высушивания происходит отчасти пропитывание поверхностных слоев Д. продуктами сухой перегонки, заключающимися в дыме. Такой способ высушивания применяется для строевого и бочарного леса и т. п. В сушильнях другого рода высушивание производится с помощью нагретого воздуха, который также протягивают через камеры с древесным материалом. Этот способ применяется для поделочного Д. Продолжительность высушивания по этому способу — от 10 до 20 дней, смотря по размерам высушиваемых сортиментов; температура высушивания не одинакова для различных древесных пород, напр. для дуба 40° Д., для ели 50° Ц. В Англии применяются более сложные приемы высушивания. Д. заключают в железные цилиндры с двойными стенками, в промежуток между которыми пускают пар, доводя внутри цилиндра температуру постепенно до 94° Д.; из цилиндра выкачивают воздух, доводя разрежение до 2—3 дм ртутного столба. Для высушивания применяют также перегретый пар (не выше 150°). Д. помещают в закрытые железные цилиндры или ящики, куда и пропускают перегретый пар до тех пор, пока произойдет полное высушивание. Достоинства этого способа состоят в том, что действием перегретого пара убиваются грибы и бактерии и при таком приеме высушивания не происходит растрескивания Д.; недостатки способа — большая стоимость приспособлений для его выполнения, большой расход топлива и уменьшение крепости Д. При употреблении каких бы то ни было приемов высушивания необходимо иметь в виду выполнение следующих условий. 1) Повышение температуры должно быть производимо очень медленно и не должно превышать некоторого предела, а именно 120° Ц. (обыкновенно достаточно 80° Ц.). Чем влажнее Д., тем медленнее должно быть нагревание. При невыполнении последнего условия легко происходит растрескивание Д. Высушивание крупных сортиментов, напр. брусьев, продолжается 18—20 дней; высушивание других, напр. досок — 8—4 дня. 2) Вентиляция сушильных камер не должна быть слишком сильной, так как иначе вследствие слишком быстрого выделения воды также легко происходит растрескивание Д. 3) Высушивание не должно быть полное; в Д. должна остаться гидратная вода в количестве около 10%, потому что вполне высушенное Д. делается ломким и хрупким, трудно обрабатывается, легко поглощает влагу, причем может происходить растрескивание и коробление его.

Покрывание Д. непроницаемым слоем. — Высушенное Д., оставаясь на влажном воздухе, снова поглощает влажность. Поэтому большинство деревянных предметов, подвергаемых естественной или искусственной сушке, покрывают слоем непроницаемых для воздуха и паров веществ с целью устранения доступа воздуха, влаги и низших организмов в поры Д. Наиболее распространенный прием состоит в покрывании Д. масляными красками, а также масляными и другими лаками. Масляные краски готовятся посредством растирания твердых красок с вареным льняным или конопляным маслом (олифой); масляные лаки представляют растворы смол в тех же маслах; другие лаки получают растворением смол в спирте (обыкновенном или древесном) и в скипидаре (теперь также готовят особые лаки на нефтяном бензине). Олифа или указанные вареные масла на воздухе высыхают, превращаются в твердое вещество, покрывающее Д. непроницаемым слоем. При покрывании Д. спиртовыми или скипидарными лаками спирт и скипидар испаряются, и на Д. остаются смолы также в виде тонкого непроницаемого слоя. К этой же группе приемов консервирования Д. можно отнести осмаливание его, т. е. покрывание поверхности Д. каменноугольной или древесной смолой, которую наносят на поверхность Д. в нагретом состоянии. Этот способ обработки особенно полезен для Д., находящегося под водой (обшивка кораблей, подводные сваи и т. п.). При осмаливании Д. достигают несколько лучшего результата, чем, напр., посредством окраски; указанные смолы обладают сильными антисептическими свойствами, они механически препятствуют проникновению в поры Д. воздуха и воды и устраняют нападение на Д. растительных и органических паразитов. С целью сделать Д. менее горючим его покрывают иногда слоем растворимого стекла, которое наносится постепенно тонкими слоями, употребляя для этого сначала более слабые растворы, а под конец 66% раствор. Растворимое стекло легко смывается дождем, слои его легко отскакивают даже при сохранении деревянных предметов в закрытых помещениях; прочность Д. от покрывания растворимым стеклом скорее уменьшается, нежели увеличивается.

Выщелачивание Д. — При применении этого способа имеется в виду удаление сока, составные части которого наиболее легко подвергаются разложению. Для обработки по этому способу деревья рубят в конце зимы и в начале весны погружают их в проточную воду (Д. должно быть погружено в воду по возможности скоро после валки), оставляют в воде все лето, осенью вынимают и высушивают. Для очень плотных пород иногда повторяют выщелачивание на следующий год. Наблюдения Пушечникова показали, что при нахождении Д. в течение нескольких месяцев в текучей воде последняя проникает в поры Д. настолько же глубоко, как под давлением 4—6 атмосфер. Во всяком случае удаление сока при этом способе бывает неполное. Это обстоятельство и продолжительность самой операции служат причиной того, что выщелачивание применяется сравнительно редко. Более полного удаления сока можно достигнуть посредством выщелачивания кипящей водой, но такой способ может быть применим только для мелкого поделочного Д.

Пропаривание Д. — Пропаривание Д. паром высокого давления употребляется преимущественно как подготовительная операция при пропитывании Д. В отдельности пропаривание Д. производят паром обыкновенного давления. Для этого древесный материал помещается в деревянные ящики (длиной 3—4 м и 1,5—2 м ширины и высоты), скрепленные железными болтами и установленные несколько наклонно. Пар пропускают до тех пор, пока стекающая жидкость сделается бесцветной (в начале пропаривания конденсационная вода бывает довольно прозрачна и мало окрашена, потом делается мутной, окрашивается в темный цвет, приобретает особый запах; под конец конденсационная вода опять обесцвечивается). Пропаривание, смотря по размерам сортиментов, продолжается от 40 до 80 часов. После пропаривания Д. высушивается на воздухе или искусственно. При пропаривании Д. приобретает более темный цвет. Пропаренное Д. менее подвержено короблению и растрескиванию и имеет меньший уд. вес, нежели непропаренное. В нагретом и влажном состоянии, тотчас после пропаривания, такое Д. очень гибко и после высушивания и охлаждения сохраняет приданную ему форму. Благодаря таким свойствам пропаривание весьма часто применяется для Д., подвергаемого механической обработке. Что же касается значения пропаривания в отношении увеличения прочности, то здесь цель достигается лишь отчасти; едва ли можно сомневаться в том, что посредством пропаривания можно придать Д. значительно большую прочность, нежели посредством простого выщелачивания на холоде.

Поверхностное обугливание дерева. — Этот способ предохранения дерева от разложения пользуется особенным распространением во Франции. Поверхностное обугливание применяется для телеграфных столбов, для внутренней и наружной обшивки деревянных судов и в других случаях. Существуют несколько переносных аппаратов, которыми пользуются при производстве поверхностного обугливания. В одних аппаратах обугливание производится с помощью газового пламени; они состоят из цилиндра, в котором находится сжатый газ, регулятора для вытекания газа и трубки, через которую газ выпускается и при выходе из которой зажигается. Другие аппараты состоят из ламп особого устройства, в которых сжигают жидкие горючие материалы, напр. нефть. Поверхностное обугливание Д. вызывает следующие изменения его: 1) поверхностные слои, лежащие за обугленным наружным слоем, высушиваются, именно высушиваются и отчасти разрушаются некоторые органические вещества и зародыши растительных паразитов, находящиеся в этих слоях, 2) сама ткань Д. подвергается разложению на глубине 0,2—0,3 мм, вследствие чего образуются продукты сухой перегонки Д., обладающие антисептическими свойствами, как фенол и др., и которые проникают на некоторую глубину внутрь Д. Действенность этого способа консервирования Д. зависит от условий, при которых сохраняется обугленное Д. Многие наблюдения и распространенное применение этого способа служат доказательством, что этот способ во многих случаях удовлетворяет назначению. Но существуют и такие данные, которые показывают, что не при всяких условиях обугленное Д. хорошо сохраняется; напр., обугленная наружная обшивка морских судов иногда разрушалась животными паразитами так же легко, как и необугленная.

Пропитывание Д. — Многочисленные наблюдения с давних времен показали, что Д., пропитанное некоторыми веществами, напр. большим количеством различных минеральных веществ, даже не обладающих антисептическими свойствами, сохраняется лучше, нежели в естественном состоянии. Для пропитывания Д., назначаемого для строительных целей, с начала прошедшего столетия предложено огромное число веществ, преимущественно растворов минеральных солей. В этой области техники повторилось то же, что наблюдается во многих других. Идя эмпирическим путем, наряду с правильно выбранными средствами и приемами предлагались всевозможные вещества и нередко непригодные приемы, так как большинство таких предложений не имело за собой никаких рациональных основ. Трудность выбора веществ и приемов для пропитывания Д. эмпирическим путем увеличивается еще тем, что точное заключение о достоинстве того или другого способа предохранения Д. от разложения можно сделать только на основании многочисленных наблюдений в течение десятков лет, а таким путем совершенно невозможно пользоваться тогда, когда нужно составить суждение о достоинстве какого-либо нового способа консервирования Д. Такое положение этой отрасли техники сохранилось в известной степени до настоящего времени, несмотря на то, что для решения вопросов о выборе веществ и приемов для пропитывания Д. имеется уже достаточный запас научных сведений для того, чтобы эти вопросы могли быть решены наиболее легким путем, именно с помощью теоретических соображений, основанных на данных о свойствах древесины и веществ, предлагаемых для пропитывания. Эти теоретические соображения приводят к полезным заключениям не только в отношении новых неиспытанных способов, но они могут дать также полезные указания относительно применения способов, которые уже употребляются в практике. При этом, однако, необходимо иметь в виду, что научные данные, которыми можно располагать в настоящее время для решения вопросов, касающихся сохранения дерева, далеко не всегда могут приводить к точным заключениям. Причина этого лежит в недостаточности современных сведений о химических свойствах составных частей древесины, а также о явлениях разложения Д. при различных условиях. Тем не менее имеющиеся научные данные в связи с результатами практических наблюдений могут служить по крайней мере для того, чтобы определить с большой вероятностью значение того или другого способа предохранения Д. от разложения.

При выборе веществ и приемов для пропитывания Д. с целью предохранения его от разложения прежде всего необходимо иметь в виду следующий основной принцип. Пропитывание Д. должно достигать своей цели, т. е. должно действительно вести к увеличению прочности Д. (способности сохраняться без разложения) и в то же время вещества и приемы, употребляемые для пропитывания, не должны оказывать такого действия на древесину, вследствие которого понижались бы другие технические свойства ее, играющие важную роль при употреблении Д. как строительного материала (особенно крепость Д.). Обращусь сначала к рассмотрению значения веществ, употребляемых и предлагаемых для пропитывания Д.

Для пропитывания предлагались и употребляются как минеральные, так и органические вещества. Пропитывая Д. с целью его консервирования, можно стремиться или только создать неблагоприятную среду для развития низших организмов и, следовательно, для наступления процессов разложения древесины, или можно вводить в древесину такие вещества, которые уже в небольших количествах убивают низшие организмы, так называемые антисептические вещества, присутствие достаточного количества которых совершенно устраняет возможность наступления указанных процессов. Первого, т. е. создания лишь неблагоприятной среды для развития низших организмов, можно достигнуть, вводя в древесину большие количества различных веществ, заполняя ими поры, для этого могут быть употребляемы даже совершенно индифферентные вещества, но которые сами не разлагаются при условиях сохранения Д. Приведу исторический пример, ясно показывающий то влияние, которое оказывает введение в Д. больших количеств индифферентных минеральных солей, т. е. не обладающих антисептическими свойствами. При исследовании остатков карфагенского порта, построенного за 800 лет до Р. Х., оказалось, что высушенная на воздухе древесина остатков содержит: 9,5% воды, 31,6% органического вещества и 58,9% минеральных веществ (из них 47,2% углекальциевой соли и 7,2% хлористого натрия). Предохранение Д. от разложения при пропитывании большими количествами таких индифферентных соединений, как углекальциевая соль, объясняется тем, что такие соединения, заполняя поры, механически препятствуют проникновению в древесину низших организмов, а также делают древесину непригодной для питания животных паразитов. Однако пропитывание большими количествами индифферентных веществ не применяется в практике, так как такое пропитывание весьма затруднительно выполнить с технической стороны. На практике употребляются для пропитывания дерева антисептические вещества, небольшие количества которых убивают низшие организмы, и, кроме того, многие из них дают нерастворимые соединения с белковыми веществами или свертывают их, вследствие чего эти вещества делаются менее способными к разложению.

Из громадного числа предложенных для пропитывания веществ в настоящее время установилось в практике употребление следующих: тяжелого каменноугольного (или креозотового) масла, сулемы, хлористого цинка и медного купороса. Сильное антисептическое действие тяжелого каменноугольного масла зависит главным образом от содержания в нем фенолов (оно заключает, кроме того, азотистые соединения пиридинового ряда, также обладающие антисептическими свойствами). Фенол и его аналоги при пропитывании Д., без сомнения, не оказывают никакого действия на главные составные части древесины (т. е. на клетчатку и инкрустирующее вещество, если принимать присутствие в древесине каждого из них в отдельности; см. химический состав древесины). Отлагаясь в порах Д., такие соединения не оказывают поэтому никакого вредного влияния на механические свойства древесины; напротив, замечено, что после пропитывания каменноугольным маслом крепость Д. увеличивается. Следовательно, пропитывание каменноугольным маслом или вообще ему подобными материалами, состоящими из индифферентных жидкостей (напр., углеводородов), в которых растворены фенол и его аналоги, вполне достигает цели и не ухудшает механических свойств Д. Главные достоинства способа пропитывания тяжелым каменноугольным маслом, кроме указанных, следующие: 1) тяжелое каменноугольное масло, введенное в Д. даже в небольших количествах, хорошо консервирует его; 2) благодаря его способности растворять смолы оно проникает также в поры, наполненные смолой, в которые не проникают водные растворы, и 3) благодаря весьма малой растворимости его в воде оно весьма долго не вымывается ею. Недостатки способа состоят в том, что 1) Д. становится более горючим; 2) пропитывание по этому способу обходится сравнительно дорого и 3) каменноугольное масло вследствие его значительной вязкости не проникает в Д. на большую глубину. Пропитывание тяжелым каменноугольным маслом в России не применяется, так как каменноугольная смола, служащая для добывания этого масла, получается у нас в небольшом количестве на немногих заводах каменноугольного светильного газа. Но у нас мог бы быть применен для этой цели другой материал, могущий вполне заменить по антисептическому действию каменноугольное масло, — березовый деготь, который содержит весьма большое количество фенолов. Если бы встретилось затруднение при применении березового дегтя для пропитывания вследствие его значительной вязкости, то или можно было бы употреблять менее вязкие дистилляты из него, или можно растворять его в индифферентных углеводородных жидкостях, обладающих достаточной подвижностью.

Но вообще так как при пропитывании Д., предназначенного для строительных целей, на первом плане стоит экономический расчет, то ввиду высокой ценности каменноугольного масла у нас и в З. Европе более распространено пропитывание минеральными солями и преимущественно хлористым цинком; лишь в последнее время в З. Европе начало распространяться пропитывание хлористым цинком и креозотом одновременно (т. е. смесью раствора хлористого цинка с тяжелым каменноугольным маслом). Для заключения о пригодности той или другой минеральной соли для пропитывания Д., кроме экономической стороны дела, нужно руководиться следующими главными положениями. 1) Минеральная соль или продукты распада ее, могущие образоваться после пропитывания в древесине, не должны производить разрушения или сильно изменять саму древесину (т. е. древесинное вещество). 2) Минеральная соль должна давать такие соединения с составными частями Д. или вообще превращаться после пропитывания ею Д. в такие соединения, которые не извлекались бы легко водой. 3) Минеральная соль должна обладать настолько сильными антисептическими свойствами, чтобы для сохранения Д. достаточно было ввести небольшие количества ее, так как введение очень больших количеств, помимо экономических соображений, весьма трудно выполнимо.

Из трех наичаще употребляемых для пропитывания минеральных солей первое место по антисептическому действию принадлежит сулеме (0,2% раствор сулемы убивает так называемых патогенных бактерий). Но применение для пропитывания сулемы, несмотря на отличные результаты, при нем достигаемые, теперь весьма ограниченно, что обусловливается ее высокой ценностью и опасностью при обращении с ней для рабочих вследствие крайней ядовитости ее. Сулему употребляют только для пропитывания шпал на некоторых баденских, баварских и вюртембергских дорогах. Она не может быть употребляема для пропитывания строевого леса, идущего для домов, также для помещений для скота вследствие ее ядовитости и для пропитывания леса, служащего для водяных сооружений, вследствие того, что довольно легко вымывается водой. Первоначально пропитывание сулемой было предложено Кианом (в 1832 г.), а потому оно носит также название Кианизирования. Наиболее применяемый для пропитывания Д. хлористый цинк (ZnCl2), по-видимому, лишь в некоторой степени удовлетворяет указанным требованиям, которыми должно руководствоваться при выборе минеральных солей для пропитывания. Хлористый цинк, как и другие цинковые соли, вовсе не принадлежит к сильным антисептическим средствам. Что касается действия его на древесину, то, хотя не имеется никаких исследований по этому вопросу, его нельзя считать благоприятным на основании следующих соображений. Известно, что все соли тяжелых металлов (окислы которых принадлежат сравнительно к слабым основаниям) отчасти разлагаются водой при растворении и притом не только при нагревании, но и при обыкновенной температуре В водном растворе хлористого цинка находятся: средний хлористый цинк (ZnCl2), основной хлористый цинк mZnCi2, nZn(OH)2 и свободная хлористоводородная кислота (или, может быть, кислая соль цинка). Такое разложение может достигать различного предела в зависимости от некоторых условий, оно может достигнуть весьма значительного предела, если образующаяся свободная хлористоводородная кислота будет каким-либо способом удаляема из раствора. Можно думать, что разложение хлорисгого цинка водой при пропитывании его раствором древесины также достигает значительного предела, основываясь на аналогии между пропитыванием древесины и процессами, происходящими при пропитывании некоторыми минеральными солями различных волокнистых материалов (тканей, кожи), причем под влиянием поверхностного притяжения происходит распад этих солей, иногда достигающий значительного предела (напр. распад квасцов на серноалюминиевую и сернокалиевую соль при пропитывании кожи). Разложение хлористого цинка с выделением соляной кислоты может увеличиваться в древесине еще под влиянием частных условий. Так, при пропитывании смолистых пород, напр. сосны, кислота, входящая в состав смолы, может частью вытеснять соляную кислоту и давать соответственную цинковую соль. Следовательно, при пропитывании Д. раствором хлористого цинка мы вводим, в сущности, три вещества: соляную кислоту, средний хлористый цинк и основной хлористый цинк. Хлористоводородная кислота, как и вообще все минеральные кислоты, даже в весьма слабом водном растворе действует разрушительно на древесину, именно превращает ту составную часть древесинного вещества, которую обыкновенно называют лигнином, или инкрустирующим веществом (см.), в растворимые соединения. Действие хлористого цинка после введения его в древесину может быть объяснено так. Хлористый цинк действует сначала на составные части сока; если он будет введен в большем количестве, нежели сколько нужно для его соединения c составными частями сока [3], то после высушивания Д. он будет действовать на древесинное вещество, изменяя его химически, свободная же соляная кислота должна изменять составные части древесины. Наконец, относительно основного хлористого цинка надо полагать, что его роль может состоять лишь в соединении с составными частями сока, а при избытке вводимой соли — в непосредственном отложения на волокнах древесины. Из сказанного можно заключить, что употребление среднего раствора хлористого цинка (т. е. в котором отношение основания к кислоте соответствует формуле ZnCl2) в малых количествах, т. е. не превышающих выработанных практикой пределов, хотя уменьшает шансы неблагоприятных последствий от пропитывания хлористым цинком, но не гарантирует и хороших результатов. Вообще, по моему мнению, те относительно хорошие результаты, которых достигают на практике, консервируя дерево с помощью хлористого цинка, должны быть приписаны не только действию самого хлористого цинка, но и влиянию на Д. подготовительных операций, употребляемых при пропитывании по этому способу и о которых будет сказано ниже, или, по крайней мере, эти результаты в значительной степени зависят от приемов подготовки Д. к пропитыванию хлористым цинком. Относительно других солей цинка, именно серноцинковой и уксусно-цинковой солей, предложенных для пропитывания, можно сделать следующие замечания. Эти соли также разлагаются водой, как и хлористый цинк, освобождая кислоты и образуя основные соли. Можно предполагать, что разложение серноцинковой соли происходит в меньшей степени, нежели хлористого цинка; но зато образующаяся серная кислота будет оказывать еще более разрушительное действие на древесинное вещество, нежели соляная, потому что серная кислота труднее последней удаляется из Д. Уксусно-цинковая соль, вероятно, разлагается водой в более значительной степени, нежели хлористый цинк; но зато и действие уксусной кислоты на древесину менее энергично, нежели минеральных кислот. Таким образом вероятно, что из трех указанных солей цинка наименее разрушительное действие на древесину будет оказывать уксусно-цинковая соль, а наибольшее — хлористый цинк, в особенности потому, что ни уксуснокислая (Zn[C2H3O2]2), ни сернокислая (ZnSO4) соли цинка не оказывают сами такого сильного действия на органические вещества, как хлористый цинк (ZnCl2).

Медный купорос (CuSO4) при растворении в воде также отчасти разлагается ею, т. е. раствор серномедной соли, кроме средней серномедной соли (CuSO4) содержит небольшие количества основной серномедной соли (mCuSO4, nCu[OH]2) и свободной серной кислоты (или кислой соли). Вредное действие на древесину может оказывать главным образом серная кислота, так что при пропитывании медным купоросом количество употребляемой соли будет играть такую же роль, как и при хлористом цинке, т. е. пропитывание большими количествами медного купороса повлечет за собой очень значительное уменьшение крепости древесины. Что касается антисептического действия медного купороса, то оно не исследовано надлежащим образом (как это сделано, напр., для сулемы, фенола и др.) и надо полагать, что оно не так велико, как обыкновенно думают (в довольно крепких растворах медного купороса можно наблюдать развитие грибов). Пропитывание медным купоросом производится в настоящее время лишь в весьма ограниченных размерах и постепенно вытесняется другими способами, главным образом — вследствие значительной стоимости этого способа.

Из других солей тяжелых металлов упомянем только о пропитывании железными солями, которые ввиду их дешевизны многократно предлагались для пропитывания шпал; но все попытки этого рода оказывались неудачными. Легко убедиться, что от употребления железных солей нельзя ожидать никакой пользы и что эти соли должны оказывать в большинстве случаев вредное действие на древесину [4]. Прежде всего, нет никакого основания приписывать железным солям сильное антисептическое действие. Затем, соли закиси железа на воздухе переходят в соли окиси, которые, как известно, особенно легко разлагаются водой на свободную кислоту и гидрат окиси железа (напр., в разбавленных растворах большая часть уксусно-железной соли распадается на уксусную кислоту и водную окись железа, Fe[OH]3). Таким образом в результате при пропитывании древесины железными солями в ней должны образоваться: 1) водная окись железа (Fe[OH]3), не обладающая антисептическими свойствами, и 2) свободная кислота, действующая разрушительно на древесину. Полезное действие на древесину железных солей, подобно многим другим, может состоять лишь в том, что они могут вступать в реакцию с наиболее легко изменяющимися составными частями сока. Следовательно, пропитывая древесину железными солями, можно только ускорить разрушение древесины, значительно уменьшив ее крепость.

Из всего вышесказанного относительно веществ, употребляемых для пропитывания дерева, можно сделать следующие общие выводы. I) Пропитывание не обладающими сильными антисептическими свойствами солями тяжелых металлов должно быть заменено пропитыванием органическими антисептическими веществами везде, где это окажется возможным по экономическим расчетам. II) Соли тяжелых металлов оказывают двоякое действие на древесину: 1) полезное, состоящее в предохранении от гниения, так как они препятствуют развитию низших организмов; 2) вредное вследствие того, что освобождающиеся из этих солей кислоты изменяют древесинное вещество и поэтому уменьшают крепость дерева и ослабляют связь отдельных частей его. Ввиду этого при пропитывании будут давать наилучшие результаты те металлические соли, которые могут быть вводимы в наименьших количествах, т. е. соли, обладающие сильными антисептическими свойствами и из которых первое место принадлежит сулеме. III) Если экономические расчеты заставляют в настоящее время применять хлористый цинк, то можно ожидать лучших результатов, если употреблять для пропитывания растворы хлористого цинка, содержащие избыток основания. Для пропитывания дерева могут быть применены разные приемы. В настоящее время употребляют: 1) погружение в пропиточные жидкости при обыкновенной температуре или при слабом нагревании (40° Ц.); 2) пропитывание под слабым давлением; 3) пропитывание под сильным давлением (пневматический способ) и 4) пропитывание парами антисептических веществ.

1) При пропитывании погружением в жидкости при обыкновенной продолжительности его (несколько дней) и без нагревания происходит лишь пропитывание поверхностных слоев, а потому оно может быть применяемо только при употреблении очень сильных антисептических веществ, именно исключительно при употреблении сулемы. Этот прием, при котором не употребляют никаких подготовительных операций для дерева, кроме предварительного высушивания его на воздухе, совершенно неприменим для пропитывания наиболее распространенными веществами, так как цель, очевидно, не будет достигаться. Хорошие результаты при пропитывании по этому способу сулемой достигаются благодаря тому, что достаточно нахождения такого сильного антисептического вещества в поверхностных слоях Д., чтобы гарантировать его от нападения животных паразитов и воспрепятствовать проникновению низших организмов внутрь Д. Пропитывание раствором сулемы (содержащим от 0,7—0,8% HgCl2) производится в деревянных ящиках, сделанных из дубовых, лиственичных или сосновых пластин, скрепляемых снаружи дубовыми брусьями, которые, в свою очередь, стягивают железными болтами (которые ни в каком случае не должны приходить в соприкосновение с ртутным раствором). Вверху ящиков укрепляют поперечные брусья для удержания пропитываемых предметов (чтобы они не всплывали). Ящики устанавливаются не прямо на земле, а на подкладках. Длина ящиков должна быть несколько больше длины пропитываемых сортиментов. Древесный материал подвергают пропитыванию в совершенно разделанном виде, так как никакая механическая обработка пропитанного сулемой дерева не может быть допускаема вследствие крайней ядовитости сулемы; напр., шпалы погружают не только готовые, но сделав в них вырезы для рельсов. Работа ведется следующим образом. Нагрузив пропитываемым материалом ящик, в него накачивают воду и прибавляют столько крепкого раствора сулемы, сколько нужно для получения раствора вышеуказанной концентрации; затем через 2—3 дня определяют в жидкости содержание сулемы и добавляют необходимое количество. Продолжительность пропитывания зависит от породы древесного материала и от размеров: сосновые шпалы пропитывают 8 дней, дубовые 12—14 дней, телеграфные столбы — 5 дней. Быстрота пропитывания зависят также от температуры (в теплую погоду оно идет скорее) и от степени сухости дерева (в слишком влажное дерево раствор сулемы не проникает). Некоторые слабо подогревают (до 40° Ц.) пропиточный раствор; но вообще лучше избегать искусственного нагревания его ввиду опасности отравления ртутными парами рабочих. По окончании пропитывания жидкость перекачивают в другой ящик и после добавления к ней сулемы снова употребляют для пропитывания. На каждую шпалу (объем ее в Зап. Европе приблизительно = 0,1 куб. м) расходуется 1—1,2 кг сулемы. Вынутые из ящиков пропитанные предметы оставляют 2—3 недели (иногда несколько месяцев) на воздухе для высушивания, причем сулема более глубоко проникает внутрь Д. Способ пропитывания сулемой прост, не требует никаких дорогих приспособлений для выполнения и дает наилучшие результаты, т. е. Д., пропитанное сулемой, сохраняется более продолжительное время, нежели пропитанное другими солями; причины малой распространенности этого способа были указаны выше.

Пропитывание посредством погружения в кипящие растворы минеральных солей или вывариванием хотя предлагается, но теперь нигде не употребляется. Из вышесказанного о действии воды на соли тяжелых металлов и об отношении этих солей к древесине очевидно, что при применении такого приема, напр. при пропитывании хлористым цинком, можно ожидать сильного изменения древесинного вещества и вместе с тем значительного уменьшения крепости Д., что и подтверждается опытом некоторых германских железных дорог. Покрывание Д. с поверхности растворами антисептических веществ в сущности не представляет пропитывания, и потому при употреблении такого приема только случайно могут быть получены хорошие результаты. Этот прием может быть полезен там, где требуется предохранять Д. не от гниения, но от разрушения животными паразитами, напр. насекомыми.

2) Пропитывание под слабым давлением, гидростатический способ, предложенный Бушери, применяется исключительно при употреблении медного купороса, но может быть применяем также при пропитывании хлористым цинком. Этот способ совершенно неприменим для пропитывания сулемой и тяжелым каменноугольным маслом, именно при пропитывании первой — вследствие неизбежной большой потери пропиточной жидкости, а при пропитывании вторым — вследствие малой диффузионной способности его. Для надлежащего понимания явлений, наблюдаемых при пропитывании под давлением, и достигаемых результатов необходимо указать те отличия в поглощении пропиточных жидкостей, которые замечены для различных древесных пород, а также в зависимости от некоторых условий. Различные древесные породы пропитываются жидкостями не одинаково легко от неодинакового анатомического строения их. Наиболее легко пропитываются так называемые заболонные породы (клен, береза, граб и др.), довольно легко пропитываются спелодревесинные породы (липа, пихта, ель, бук и др.) и гораздо труднее ядровые породы (дуб, лиственица, сосна и пр.), у которых пропитывается преимущественно только заболонь, между тем как ядро почти совершенно не пропитывается. Затем на легкость пропитывания Д. оказывает влияние время рубки его. Д., срубленное зимой, пропитывается легче, нежели сваленное летом; труднее всего — срубленное весной (в апреле или в мае). Для пропитывания гидростатическим способом нужно употреблять свежесрубленное Д. Если Д. долго лежало на воздухе (именно летом), то его сок густеет, делается слизистым — и тогда его трудно вытеснить из Д. пропиточной жидкостью; поэтому для пропитывания гидростатическим способом лучше сохранять Д. в текучей воде. Для пропитывания по этому способу необходимо также употреблять Д. в коре и стараться при валке сохранить ее по возможности в целости. Самое пропитывание производят следующим образом. Пропиточную жидкость наливают в чан, установленный на стойках, на высоте 10 м. Пропитываемые колоды (для шпал берут двойной длины с прибавлением 20 см, а для телеграфных столбов лишь необходимой длины) кладут на подкладках несколько наклонно, на одном конце колоды (на торце) накладывают кольцо из пропитанной салом пеньковой веревки или, лучше, каучуковое, на кольцо накладывают деревянный круг или, лучше, железную пластину, лакированную или покрытую медью со стороны, обращенной к Д., и прижимают такую доску скобками, а при употреблении пластины ее нажимают винтом, проходящим через центр; таким способом образуют камеру, в которую и поступает пропиточный раствор. В доску или пластину вставляют медную трубку, соединяемую с помощью каучуковой с трубкой, по которой пропиточный раствор стекает из расположенного вверху резервуара; для удаления воздуха при начале операции вставляют медный гвоздь между каучуковым кольцом и поверхностью Д., и когда покажется жидкость, его вынимают. Пропитывание происходит под давлением около 1 атмосферы. Очень скоро после соединения пропитываемых колод с резервуаром, с пропиточной жидкостью, с других концов их начинает вытекать сок; потом появляется примесь медного купороса, содержание которого постепенно увеличивается, и когда стекающая жидкость достигнет 2/3 концентрации употребляемого пропиточного раствора (что обыкновенно наступает после прохождения через колоду объема жидкости, втрое большего объема самой колоды), тогда пропитывание прекращают. Продолжительность пропитывания, кроме вышеуказанных условий, зависит и изменяется соответственно размерам сортиментов обыкновенно в пределах от 48 до 100 час. На каждую шпалу расходуется 0,5—0,6 кило медного купороса, раствор которого берут однопроцентный. Лучше всего пропитывается по этому способу бук; при пропитывании хвойных процесс затрудняется вследствие присутствия смол. Способ Бушери прост, не требует особенно сложных приспособлений и удобен там, где пропитывание представляет лесное производство. Главные его недостатки следующие: 1) необходимость употреблять свежесрубленное Д.; 2) пропитывание в коре и оттого излишняя потеря антисептического вещества, которое теряется, кроме того, вследствие смешения с вытекающим соком; 3) неравномерность пропитывания; 4) значительная продолжительность операции и неприменимость для крупного производства, так как зараз можно обрабатывать только небольшое число деревьев. Поэтому в настоящее время применение гидростатического способа весьма ограничено.

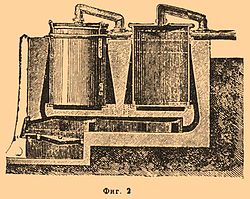

3) Наиболее распространен в настоящее время способ пропитывания под большим давлением, первоначально предложенный Бреаном (в 1831 г.), затем усовершенствованный Бетелем, Пайеном и др. Пропитывание по этому способу производится с помощью хлористого цинка или тяжелого каменноугольного масла или смесью обоих [5] и применяется для шпал. Аппарат для пропитывания состоит из горизонтального железного цилиндра длиною 9—12 м и диаметра в 2 м. Передняя сторона цилиндра закрывается подвижной крышкой, которая подвешена к каткам, двигающимся по рельсам, расположенным вверху; для герметического запора на фланце цилиндра помещено свинцовое кольцо. У заднего днища цилиндра помещены дробные краны, воздушный кран, водомерная трубка, термометр, манометр и вакуометр. Пропиточный цилиндр (подобно паровым котлам) снабжен небольшим колпаком, который соединен с паровой трубой и с воздушным насосом. В нижнюю стенку котла входят: трубка для спуска конденсационной воды, вторая — для введения пропиточной жидкости и третья — для спуска этой жидкости; все трубки снабжены вентилями. Около установленного цилиндра располагаются в земле два цементных бассейна (вместимостью около 27 куб. м каждый) для пропиточной жидкости, которая нагнетательным насосом подается в котел. Шпалопропиточный зав. должен иметь еще следующие приспособления: 6 вагонеток, на которых Д. ввозится в пропиточный цилиндр, паровой котел на давление в 4 атмосферы, 10-сильную паровую машину, резервуар для воды, различные чаны для приготовления растворов хлористого цинка, сушильную камеру и большие десятичные весы (Brückenwage).