Вальцы прокатные (Вальсы, Train de laminoir, Walzenstrasse, rolling-train, [металлургия]). — Этот важнейший прибор металлургических заводов применяется, подобно молоту, для обработки или придания однородности и формы всяким металлам. Особенно важно применение вальцов для обработки железа, стали, меди и цинка. Здесь рассматривается, для примера, вальцевание железа. Работа вальцевания состоит в том, что сильно раскаленное железо пропускают между двух вальков, вращающихся в разные стороны. Вальки эти или представляют гладкие цилиндры, или имеют на поверхности своей желобообразные углубление (желобы, или ручьи; cannelure, Kaliber, groove), причем после каждого пропуска длина протягиваемого бруска увеличивается, тогда как поперечное сечение его уменьшается. Это двоякое изменение тесно связано как с величиною давления и температурой нагрева, так и с качеством прокатываемого металла, а потому шаблоны, выработанные на каком-либо заводе, почти всегда требуют изменения при установке того же производства на другом заводе.

Применение вращающихся цилиндров к обработке железа впервые было сделано в Арденах на заводе Лорен, в середине XVII столетия, для получения пруткового железа, на так называемом резном стане (train fendeur, Spaltwerk, sliting-mill), a это, вероятно, и подало идею Генриху Корту приспособить вальцы к получению сортового железа; привилегия на изобретение вальцов взята им в 1783 г., т. е. за год до обнародования об изобретенном им способе пудлингования. Так как получение всякого фасонного (таврового, рельсового, бимсового, проволочного и всякого сортового) железа в большом количестве и дешево возможно только при посредстве вальцов, и так как вальцы не только облегчают и удешевляют всякую переделку железа в различные сорта, но и дают легкую возможность придавать полную однообразность большим железным (и стальным) массам, то до введения их в металлургическую практику человечество не могло дешево и точно строить ни железных дорог, ни железных мостов, ни железных судов.

Величина заводских вальцов бывает чрезвычайно различна; наименьшие делаются длиною всего только от 6 до 9 дюймов, при диаметре от 5 до 7 дюймов; прокатный стан с такими вальцами требует двигателя до 40 сил; наибольшие же, напр. бронепрокатные, доходят длиною до 15 фут., при диаметре 3½ фут., и на работу такого стана расходуется до 2000 паров. лошадей (на заводе Круппа). Скорость вращения вальцов должна быть такова, чтобы железо, выходя из последнего ручья, имело еще температуру красного каления. Большие вальцы имеют скорость на поверхности не более 3 фут. в секунду (делают до 25 оборотов в минуту); у малых скорость доходит даже до 12 фут. в секунду (до 600 оборотов в минуту).

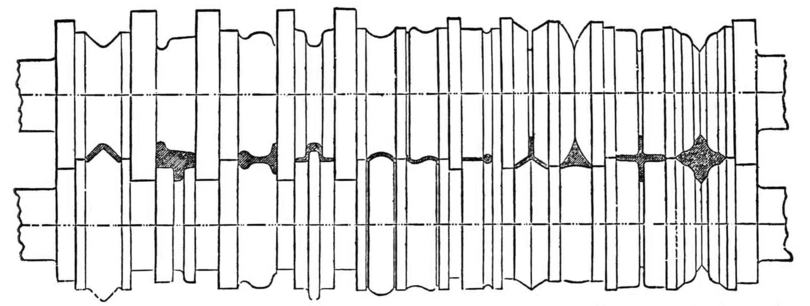

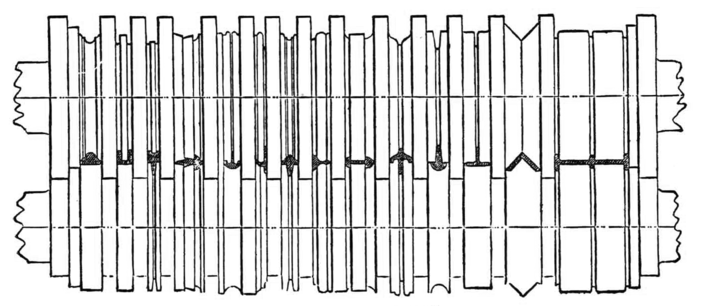

Вальцы, сообразно их работе, делятся на: а) первопрокатные (Train ébaucheur, Forwalzwerk, raugh-rolls) и б) сортовые (Train marchand, Grobeisenwalzwerk, merchant-rolls). Первые из них имеют целью придать куску железа (обжатому молотом, жомом или шквизером) такую форму, которая соответствует дальнейшей его обработке, т. е. в них оно или вытягивается в виде четырехгранного бруска, подварок, заготовка (fer soudé, geschweisste Eisen, weldet-iron), или же получает форму досок, шириною от 2 до 5 дюйм., при толщине ½ до 1 дюйма (складка, мильбарс, fer ébauché, Rohschienen, millbars). В сортовых вальках подварки получают такое сечение, которое необходимо для пропуска их в отделочные ручьи, где железо получает вполне требуемый профиль. На чертеже (фиг.1 и 2) показано общее расположение прокатного стана.

Установ его состоит в следующем: на прочном фундаменте А укреплена чугунная рама a (taque, Sohlplatte, bottom-plate) с толстым закрайком b; поперек этой рамы между закраями поставлена пара или несколько пар массивных чугунных станин с (châssis, Gerüst, housing-frames). Солидную устойчивость этим станинам придают, связывая их вверху и внизу толстыми железными болтами d (с гайками на концах), и, кроме того, закрепляют их клиньями е в закраях основной рамы. Между станинами, ближайшими к двигателю, помещают пару шестерен f (передаточных), служащих для передачи вращения; затем в каждую из других пар закладывают один над другим два или три спаренных валка g (laminoir, Walzen, rollers). Каждый валок состоит из трех частей: а) тела, или пучка (Walzenbund, table), b) шейки (правая и левая цапфы; tourillon, Laufzapfen, pivot) и с) сыра (Zapfenkopf, bout), рыпа или квадрата (tipp); шейками своими вал лежит на подшипниках в подушках h (chaise du coussinet, Lagerträger, paddle-bracket), закладываемых в станины, а посредством сыров валы могут быть соединены как с передаточными шестернями, так и с другою парою вальцов; соединение это делается посредством приставного вала (arbre d’accouplement, Kupplungswelle, middleschaft) и пары муфт k. Для получения требуемого давления в головной части станин имеется бронзовая гайка l (écrou, Mutter, box of a screw), в которой ходит нажимной винт т (vis de pression, Druckschraube, fixing-screw), a так как при излишнем нажиме (напр., слишком большом нажиме или недостаточно нагретом подварке) шейка вала легко может отломиться, то под нажимной винт ставят предохранительную коробку n (стакан, boite de sûreté Beschützer, preserver), которая, представляя собою малое сопротивление раздроблению, предупреждает серьезную поломку. С целью уменьшить вредное сопротивление от трения, в чугунные подушки вставляются бронзовые подшипники о; во избежание же нагрева шеек пускают тонкую струю воды, для чего при вальцах всегда имеется трубка р, снабжающая их водою под некоторым давлением. Кроме уменьшения трения, подшипники служат для правильной постановки вальцов, т. е. посредством их придают осям валов параллельное направление и регулируют совпадение частей профиля верхних ручьев с частями, выточенными в нижнем валу, — все это делается нажимом винтов q, специально для сего имеющихся направителей r (направляющие бакаушки, bloche, Klötzchen). Для удобства работы при вальцах с обеих сторон имеется по чугунной доске; на одной входит металл в вальцы (наз. передней или подмастерской), а по другой (приемной, задней или подручной) он выходит.

Так как средняя линия профиля ручьев лежит ниже линии соприкосновения вальцов, то диаметр нижнего вала делается всегда до 2-х дюймов более верхнего, но так как верхний ручей входит между ребер, или реборд нижнего вала, то пучок верхнего на 1/16 даже до ¼ дюйма остается толще, а следовательно, прокатываемая полоса стремится загнуться книзу, а не кверху (того же достигают, устанавливая ось верхнего вала на 1/6 дюйма в сторону подручного). Отсюда очевидно, что полоса, загибаясь, может обогнуться вокруг вала и оковать его; во избежание этого сзади на подручную доску кладут проводки и (фиг. 2), которые, прилегая плотно к ручьям нижнего вала, заставляют полосу выходить горизонтально; для правильного же вхождения полосы в вальцы, при прокатке сортового железа, укрепляют направляющую проводку также и спереди v. Соединительные (приставные) валы длиною своею должны соответствовать расстоянию между станинами (на 1 дюйм короче) и иметь ту же форму, как и очертание сыра; длина соединительной муфты всегда равна половине приставного валка. Чтобы муфта не съезжала с квадрата, в выемки вала (ложки) закладывают распирающие деревянные закладки (бабурки) w (фиг. 1). — В том случае, когда подручному приходится передавать полосу через вал (для пропуска между валами), как это всегда имеет место при обыкновенных двухвальцовых станах с маховиком, передачу эту делают при посредстве крюка, подвешенного к катящемуся ролику z. С передачею через вальцы тратится слишком много времени и машине приходится производить много бесполезной работы, поэтому в настоящее время все станы для изготовления среднего и мелкого ассортимента (т. е. все, имеющие сечение ниже 2½ дюйма в стороне квадрата) делаются трехвальцовые.

Иные станы имеют специальные приспособления; так, напр., в листопрокатных верхний вал уравновешен грузами, которые его поддерживают на весу. При прокатке длинных и тяжелых листов (котельных), вместо подручной доски, устраивают стол, который посредством механического приспособление облегчает передачу листа через вал. Такие же тяжелые предметы, как рельсы тройной длины, Т-образное железо для мостовых балок, броневые плиты и т. п. прокатываются в паровых машинах, имеющих передний и задний ход (реверсивные прокатные станы без маховика).

|

| Фиг. 3. Отделочные ручьи прокатных вальцов для получения различных сортов фасонного железа (и стали) |

|

| Фиг. 4. Тоже что и фиг. 3 |

Для возможности исполнять чрезвычайно разнообразный ассортимент плоского железа в одной и той же паре вальцов, устраивают так наз. универсальные вальцы. Установ этот состоит из двух пар гладких валов, причем одна пара (передняя) стоит вертикально, тогда как другая (задняя) лежит горизонтально; обе пары вращаются. Железо, проходя через первую (стоячую) получает требуемую ширину, а при проходе между лежачими валами — должную толщину. На приложенном чертеже показаны профили (фиг. 3, 4) отделочных ручьев разного фасонного железа.

А другие из приведенных фигур указывают на последовательное изменение сечения ручьев при прокате рельсового (фиг. 5), углового (фиг. 6) и таврового (фиг. 7, 8) железа.

|

|

|

| Фиг. 6. Последовательное изменение формы железной (и стальной) полосы при получении углового железа | Фиг. 7. | Фиг. 8. |

| Последовательное изменение формы железа (и стали) при прокатывании таврового железа | ||

До какой колоссальной производительности доходят современные заводы, это видно из того, что имеются примеры, когда производительность реверсивных машин доходит до 2054 тонн рельсов в неделю, т. е. до 21241 пд. в сутки. В нижеприведенной таблице видны те условия, которые необходимы для прокатки железа (и стали); см. прилагаемую таблицу.

| Назначение прокатных машин | Диаметр парового цилиндра |

Величина хода поршня |

Число оборотов машины в 1 мин. |

Сила паровой машины |

Диаметр валов |

Число оборотов в 1 мин. |

Число пар станин данного стана |

Недельная производительн. в тоннах |

Недельная производительн. на 1 паровую лош. в тоннах |

|---|---|---|---|---|---|---|---|---|---|

| дюйм | фут. | пар. лош. | дюйм | ||||||

| 1) Проволочн. стан для провол., гвоздар. жел. и т. п. диам. ⅕ до ⅜ дюйм. | 22 до 28 | 3 до 4 | 60 до 100 | 60 до 80, 100—150 | 6 до 8 | 300 до 500 | 5 до 6, 7—8 | 40 до 50, 75—100 и до 120 | ⅔ |

| 2) Мелкосорт. стан для круг. и квадр. до 1 1/6″, полосового шир. до 2″, мелк. фигурн. | 20—21 | 3—4 | 80—100 | 40—60 | 9—12 | 150—250 | 3—5 | 30—40 | ⅔—1 |

| 3.1) Среднесортов. стан для плоского шир. 2″ до 6″, кругл. и квадр. 1¼ до 3 дюйм. и средн. фигур. | 20—24 | 3—4 | 75—120 | 60—100 | 14—16 | 75—120 | 3—4 | 100—200 | 1 ½—2 |

| 3.2) По данным Морена | — | — | — | 40—60 | — | 60 | 2—4 | 75—150 | 2—2 12 |

| 4) Чернов. стан для пудлингов. криц и прокатки их в болванки | 20—24 | 4—4½ | 40—60 | 40—80 | 16—18 | 40—60 | 2—3 | 150—300 | 4 |

| 5) Рельсов. стан (или крупносорт.) для рельсов, кругл. ж. 3″ до 6″, квадр. 3—5¼″, плоск. шир. до 20″, крупн. углового и тавров. до 6¼″ высоты | 24—32 | 4 ½—5¼ | 60—80, 100—120 | 100—150, 200—250 | 16—20 | 60—80, 100—120 | 2—4 | 300—450, 600 | средн. 3 |

| 6) Крупносорт. стан для кругл. 6—10″ в диам. и самых крупн. сортов плоского и фигурного | 32—42 | 4½—5¼ | 50—60 | 200—350 | 24—28 | 50—80 | 2—3 | — | — |

| 7) Листовой стан для кровельного и тонкого листов | 20—24 | 4—4½ | 40 | 40—50 | 14, 20 | 40 | 2 | 15—20 | ½—⅓ |

| 8) Листов. стан для котельного ⅛″ до ¼″ толщ. и шир. 6 фут. | 26—28 | 4½—5¼ | 40—50 | 80—150 | 20—24 | 30—35 | 1—2 | 40—75 | ½ |

| 9) Листов. стан для крупн. листов и корабельн. ⅜ дюйм. × 2½ ф. до 1¼ дюйм. × 8 фут. | 32—42 | 4½—5½ | 40—45 | 200—300 | 24—30 | 25—30 | 1—2 | 100—150 | ½ |

| 10) Блиндажн. стан для прокатки брони от самой тонкой до самых больш. разм. 12″ д. × 5 ф. × 18. | 38—42 | 4¼—5 | 50—60 | 200—350 | 32—40 | 20—25 | 1—2 | — | — |

В прокатных станах на 100 пуд. чугуна, который должно считать от 2 р. 50 к. до 3 р. за пуд, можно положить железа (при цене от 5 до 10 р.) для малых вальцов от 15 до 20%, для средних от 7 до 10%, для больших около 5%. Бронзы (по цене 25 р.) за пуд для малых — 2%, для средн. — 1½%, для больших — 1%. Вес махового колеса от 2 до 2½ р. за пуд. Стоимость фундамента от ⅓ до ½ стоимости металлич. сооружения (в этой же цифре и работа установа). Вес прокатных станов бывает 630 до 1200 п., стоимость же парового двигателя за пуд для больш. 2½ p., средн. — 3, малых — 4, полагая на 1 паров. лошадь от 10 до 20 пуд. веса.

Для безостановочного действия, ввиду поломок вальцов, каждый стан должен иметь запасные В., напр., в Крезо, при 20 прокатн. станах имеются 700 смен прокатных вальцов, начиная от 2,42 ф. до 244 пуд. веса каждый.

При своей прокатке или обработке в вальцах железо требует неоднократного нагрева и на этом основании даже различается на односварочное и двусварочное. Лучшее русское сортовое железо тагильских заводов приготовляется следующим образом: губчатый ком (крица, шмат) пудлингового железа подается из печи под молот и по обжимке пускается в первопрокатные В. на мильбарс. По охлаждении его режут, собирают в пакеты и садят в сварочную печь, откуда по доведении до ярко-белого каления выдают в стрельчатые борозды, что назыв. подварком; из вальцов он садится опять в ту же сварочную печь. По доведении подварков до вара их прокатывают для средних и тонких сортов в длинные четырехгранные бруски; полученные брусья нагревают добела и пускают в сортовые В.

Для приготовление листов подварки прокатываются в сварочные складки, которые называются красною болванкой; они садятся в калильную печь и разболваниваются в гладких валах, и, когда листы раскатаны до требуемых размеров, их собирают в пары, по 60 шт. в каждую и обрабатывают под молотом (пробивают пару); а чтобы листы не слипались, их пересыпают угольным мусором.

Цена сортового железа определяется следующими слагаемыми (данные завода Режицы в Австрии): чугун входит 55% стоимости железа, горючий материал 19%, попудная плата 11%, поденная 4%, материал (смазка, кирпичи, инструменты и т. д.) 8%, цеховые расходы 3%; так что при цене чугуна 61½ коп. за пуд стоимость самому заводу получается в 1 p. 50 к., прибавляя же сюда общие накладные расходы 13 к., получается продажная цена 1 p. 63 к. Стоимость металла в разных переделах при чугуне в 61½ к. за пуд выражается следующими цифрами: пуд мильбарса 96 к., односварочное железо 1 р. 25 к., двусварочное 1 р. 46 к., продажное сортовое 1 р. 63 к., листовое 2 р. 75 к.; впрочем, цены эти на различных заводах различны и зависят много от технических результатов, которые за последнее время, благодаря сварочным печам Сименса, значительно улучшились.

В настоящее время в способе прокатки сделано братьями Манесман (в Реймшейде) такое изменение, которое обещает дать результаты громадной важности; пока способ этот требует еще разработки механических приспособлений; для такой прокатки скорость на окружности маховика доходит до 350 фут. в секунду, через что развивается в течение 30 секунд до 10000 пар. лош. При обыкновенной прокатке (по способу Корта), обрабатываемый предмет проходит между валками перпендикулярно к их осям; по манесмановскому же — полоса двигается вдоль вальцов, или, правильнее говоря, наискось, так как оба вальца устанавливаются не параллельно и прокатываемая штука проходит между ними, деля угол, образуемый ими, пополам. При манесмановской прокатке из сплошного бруска железа получается труба, у которой волокна металла скручены. Если по этому способу катать брусок с перехватами по длине, то места не сжатые, по выходе из вальцов, окажутся полыми, тогда как места перехватов останутся сплошными, в результате получается труба с пробками.